无缝钢管中的纵向、横向、斜向、分层缺陷及壁厚测量

应用领域

◆ 各类中小口径管材

检测工艺

◆ 无缝钢管中的纵向、横向、斜向、分层缺陷及壁厚测量

◆ 管端盲区:纵向、斜向及分层检测 ≤ 50mm

横向检测 ≤ 50+2×T(T为壁厚)

◆ 检测方法:水柱耦合式 (适用于小直径薄壁管,近场盲区小)

◆ 可集成涡流检测系统,实现超声涡流联合自动检测

检测标准

◆ GB/T5777-2008《无缝钢管超声波探伤检验方法》

◆ YB/T4082-2000《钢管自动超声探伤系统综合性能测试方法》

◆ GB/T7735-2004《钢管涡流探伤检验方法》

◆ API 5L美国石油学会标准《管线钢管规范》

◆ API 5CT美国石油学会标准《套管和油管规范》

◆ ASTM 213M《金属管材超声检测方法》

◆ ASTM A106美国材料标准《高温用无缝碳素钢管》

◆ ASTM A519美国材料标准《机械工程用碳素钢和铝合金钢无缝钢管》

机械结构形式

◆ 钢管直线输送,超声探头围绕钢管周向旋转,涡流采用穿过式线圈检测法

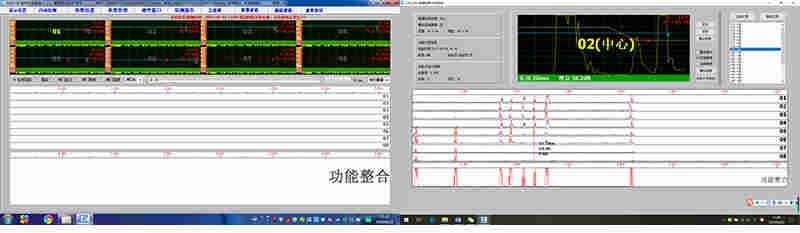

系统软件(功能描述和界面展示)

◆ 实时跟踪技术减少晃动带来的误报.

◆ DAC随跟踪浮动时时补偿大壁厚带来的灵敏度衰减

◆ 通过整合计算实现打标点对点,很好的控制打标误差

◆ 自动检测结果可以存储、打印,还可以在存储介质上存储检测记录(检测曲线及其有关数据)

工控机*存储连续检测记录。检测结果需要修改时,使用密码授权

◆ 即时在探伤仪器屏幕上显示出*和废品数量

◆检测方法:探头旋转水浸法

◆适用工件:各类中小口径管材及棒材

◆适用管径范围: Φ14mm(Min)~Φ460mm

Ⅰ型:Φ14mm(Min)~Φ114mm

Ⅱ型:Φ50mm~Φ150mm

Ⅲ型:Φ100mm~Φ219mm

◆探伤速度:20m/min~80 m/min连续可调

◆检测通道: 4~32通道(可扩展)

◆检测功能: 纵向、横向、斜向、分层、测厚

◆执行标准:满足或高于国标、行标、企标、ISO标准、ASTM标准、EN标准等标准

◆信噪比:≥8dB

◆周向灵敏度差:≤2dB

◆误报率:≤2%

◆漏报率:0%

◆管端盲区:≤50㎜

◆稳定性(16小时长时间运行):信噪比、周向灵敏度差波动≤2dB

◆用水量:70L/h(0.25MPa、可循环)

◆全中文界面,操作方便简捷

◆各通道配置参数(系统增益、扫描范围、延迟、工作方式、检波方式、通道相位及闸门参数等)独立调节,可另存,可调用各通道波形,可针对某个通道独立放大显示,也可所有通道同时显示

◆检测结果以带状图显示,直观易懂,可直接打印

◆检测过程中,缺陷可实现峰值包络显示

◆可进行自动增益补偿

◆保存探伤结果

◆实现声光报警并输出到喷标器,系统输入输出端口各8路,满足不同场合的需求

◆对全信息记录的检测结果可离线分析评估,输出检测报告、检测结果统计报告及当前班组不合格品统计;可查询、回放、数据存储

基于工业控制计算机管理,工业级以太网进行数据交换