超声测厚校准试块A型|启航检测科技(上海)有限公司现货优惠价供应

该类试块依据承压设备厚度测量方法的要求而设计,适用于锅炉、压力容器筒体、封头、接管及堆焊层等厚度的超声测量,也适用于压力管道厚度的超声测量。

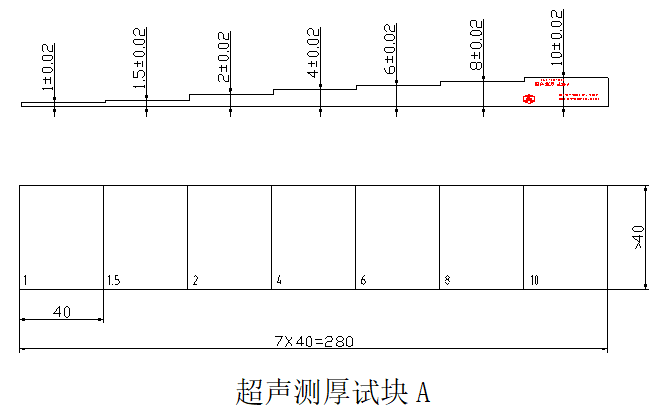

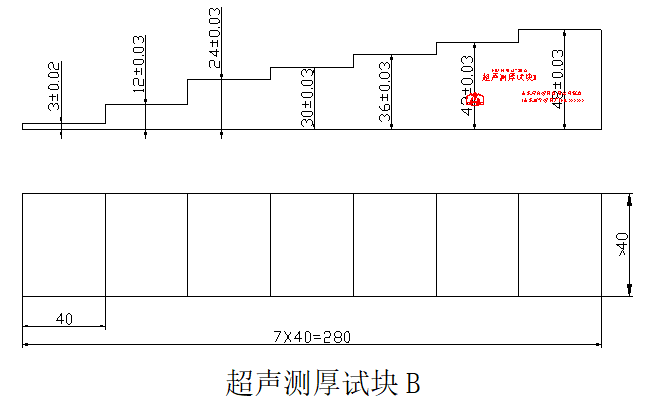

超声测厚试块A和B是依据NB/T47013-2015《承压设备无损检测》标准中承压设备厚度测量方法的要求而设计的。它们适用于锅炉、压力容器筒体、封头、接管及堆焊层等厚度的超声测量,也适用于压力管道厚度的超声测量。以下是关于它们的测试方法:

数字式测厚仪的校准:采用阶梯试块,分别在厚度接近待测厚度的*值和待测厚度的*小值(或待测厚度*值的1/2)的试块上进行校准。将探头置于较厚的试块上,调整“声速校准”旋钮,使测厚仪显示度数接近已知值;将探头置于较薄的试块上,调整“零位校准”旋钮,使测厚仪显示度数接近已知值。反复调整,使量程的高低两端都得到正确度数。若已知材料声速,则可预先调好声速值,然后在仪器附带的试块上,调节“零位校准”旋钮,使仪器显示为试块厚度。

超声检测仪的校准:采用阶梯试块,分别在厚度接近待测厚度的*值和待测厚度的*小值(或待测厚度*值的1/2)的试块上进行校准。将探头置于试块上,使超声检测仪显示出试块的厚度值,通过调整超声检测仪的相关参数,如增益、声速等,使超声检测仪的测量值与试块的实际厚度值相符。

超声测厚试块A和B的具体尺寸和形状有所差异,但它们的基本功能和使用方法是相同的。

测试方法:(1)数字式测厚仪的校准:

采用阶梯试块,分别在厚度接近待测厚度的额*值和待测厚度的*小值(或待测厚度*值得1/2)的试块上进行校准;

将探头置于较厚的试块上,调整“声速校准”旋钮,使测厚仪显示度数接近已知值;

将探头置于较薄的试块上,调整“零位校准”旋钮,使测厚仪显示度数接近已知值;

反复调整,使量程的高低两端都得到正确度数;

若已知材料声速,则可预先调好声速值,然后在仪器附带的试块上,调节“零位校准”旋钮,使仪器显示为试块厚度。

(2)超声检测仪的校准:

a) 采用阶梯试块,分别在厚度接近待测厚度的额*值和待测厚度的*小值(或待测厚度*值得1/2)的试块上进行校准;

b) 将探头置于较厚的试块上,调整“深度范围”旋钮,直到底面回波出现在相应刻度位置上;

c)将探头置于较薄的试块上,调整“扫描延时”旋钮,直到底面回波出现在相应刻度位置上;

d)反复调整,直到厚薄试块上的底波均出现在正确的刻度位置上;

e)当待测工件厚度较大时,应调节仪器使试块的多次底波范围过工件厚度值,并用多次底波来调节仪器。

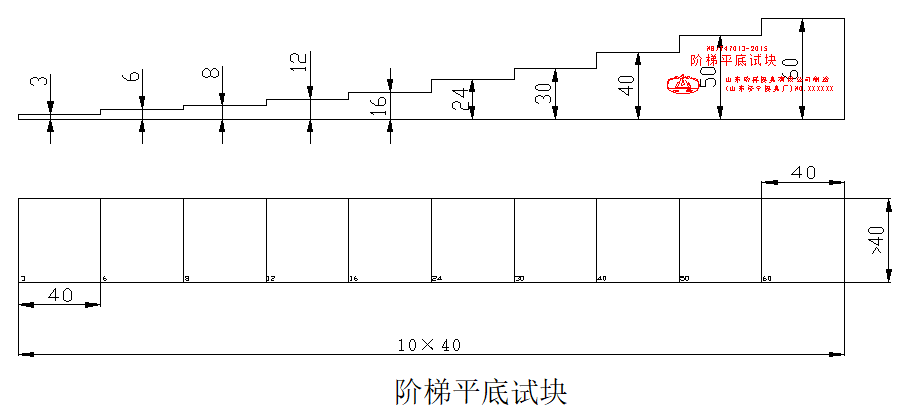

阶梯平底试块依据NB/T47013-2015承压设备无损检测标准,适用于用双晶直探头检测厚度不大于20mm的板材,还可用来制作双晶探头距离-波幅特性曲线。

阶梯平底试块(CBI试块)是依据相关标准设计,用于超声检测的一种对比试块,在承压设备板材超声检测等方面有重要作用。以下是具体介绍:

适用范围:根据NB/T 47013.3-2023《承压设备无损检测 第3部分:超声检测》,CBI试块适用于用双晶直探头检测厚度6mm - 20mm的承压设备用板材。

结构特点:CBI试块为阶梯状,带有平底孔。其参考反射体为φ5mm平底孔,且反射体个数至少为3个。这样的设计便于通过不同阶梯位置的平底孔反射波,来校准和评估超声检测设备在不同厚度下的检测性能。

使用方法:在检测时,将双晶直探头置于试块上,通过试块上的平底孔反射波来调整仪器的灵敏度等参数。例如,用与工件等厚部位试块的*次底面回波调整到满刻度的50%,再提高10dB,并在考虑相关补偿后以此作为基准灵敏度。也可用被检板材无缺陷完好部位调节,用被检板材的*次底面回波调整到满刻度的50%,再提高10dB作为基准灵敏度。通过CBI试块校准后的超声检测设备,可用于对相应厚度范围的板材进行超声检测,以发现板材中的缺陷等问题。

测试方法:(1)选择与检测板等厚或大于检测板厚的阶梯,将探头置于所选择的的台阶上,调节仪器是*次底波调整至满刻度的50%,在提高10dB,作为基准灵敏度,在基准灵敏度的基础上再增益6dB作为检测灵敏度。

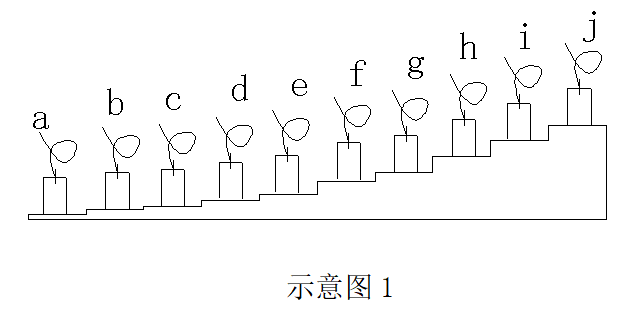

(2)此试块还可用来制作双晶探头距离-波幅特性曲线。将选用已校验好的直探头置于示意图1中a位置,前后左右移动探头使直射声束在平面上得到*反射回波。将回波幅度调整至满屏的50%高度,记录此时的dB值,此为*点。探头置于示意图1中b位置,前后左右移动探头使直射声束在平面上得到*反射回波。将回波幅度调整至满屏的50%高度,记录此时的dB值,此为第二点。探头置于示意图1中c位置,前后左右移动探头使直射声束在平面上得到*反射回波。将回波幅度调整至满屏的50%高度,记录此时的dB值,此为第三点。以此类推记录探头有效检测范围内所有点,将以上各点连成一条曲线即为标准中规定的双晶直探头距离波幅特性曲线。

堆焊层侧测厚用试块是依据承压设备奥氏体不锈钢、镍合金等堆焊层厚度测量方法的要求而设计的,适用于超声测厚仪用双晶直探头从堆焊层侧进行测量的校准。以下是关于它的一些信息:

材料:通常基板为20号钢,堆焊层为304不锈钢。

测试方法:

调节仪器:在与基材声学特性相同或相近的试块上,调节仪器水平线性和扫描范围。

校准试块:使用堆焊层侧测厚用试块,将探头置于每个阶梯的中心位置,调节仪器增益,使试块堆焊层与基材界面回波的波幅为荧光屏满刻度的50%,读出此时每个堆焊层厚度的显示值,并与实际堆焊层厚度值进行比较。

测量工件:将双晶探头置于工件堆焊层表面,调节仪器增益,使试块堆焊层与基材界面回波的幅度为荧光屏满刻度的50%,读出此时工件堆焊层的显示值。

修正结果:将工件堆焊层的厚度显示值按校准试块时的比较结果进行修正,即可得到工件堆焊层的厚度值。

在NB/T47013.3-2015《承压设备无损检测 第3部分:超声检测》中,对于堆焊层侧测厚用试块也有相关规定。例如,双晶直探头检测采用T1型试块,基材厚度t至少应为堆焊层厚度的2倍,试块堆焊厚度应大于等于被检工件的堆焊层厚度。采用T1型试块校准检测堆焊层内缺陷时,将双晶直探头放在试块的堆焊层表面上,用试块上右侧4个3mm平底孔绘制距离 - 波幅曲线,并以此曲线作为基准灵敏度。

测试方法:双晶直探头在堆焊层侧测量

a) 在与基材声学特性相同或相近的试块上,调节仪器水平线性和扫描范围;

b) 使用上图试块,将探头置于每个阶梯的中心位置,调节仪器增益,使试块堆焊层与基材界面回波的波幅为荧光屏满刻度的50%,读出此时每个堆焊层厚度的显示值,并与实际堆焊层厚度值进行比较;

c) 将双晶探头置于工件堆焊层表面,调节仪器增益,使试块堆焊层与基材界面回波的幅度为荧光屏满刻度的50%,读出此时工件堆焊层的显示值;

d) 将工件堆焊层的厚度得显示值按b)中的比较结果进行修正,即的到工件堆焊层的厚度值。