重量选别机采用DSP与DDS等多项数字技术对检测信号进行处理。与传统的模拟检测器相比,功能更全面,性能更稳定,使用更可靠。它主要用于食品生产的在线检测。检测原料、半成品和成品混入的铁、不锈钢、铜、铝等微小金属颗粒异物。

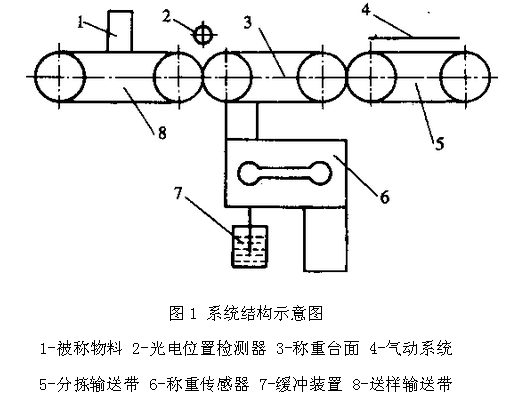

重量选别机主要由送样系统、称重系统、分捡系统、控制系统组成,基本结构如图1。

1、送样系统

送样系统主要起到输送物料的作用,把通过包装机的物料稳定、准确地送至称重系统。要求输送带承载能力强,运行平稳,振动小,速度与上位机及整个系统适应,输送带选用重量轻、强度大、摩擦力大、抗振动与冲击能力强的进口无缝聚酯软带。

2、称重系统

称重系统是整个设备的核心,是提供分捡物料重量信息的重要装置。当光电位置检测器检测到送样系统送来的被称物料时,给控制系统发出指令,使样品在称重系统输送带的带动下,进入检测规定位置,利用电阻应变式称重传感器进行重量检测,物料在阻尼器的作用下使系统迅速达到平衡,进行瞬间称重,然后将重量信号进行放大、运算处理、数字显示,主要器件的基本功能如下:

(1) 称重传感器:它是将所通过的被称物料的重量信号转换成低值电信号,快速准确地传送给数据处理和控制部分,选用进口高精度的带油阻尼的铝制电阻应变式称重传感器。

(2) 光电位置传感器:要求工作可靠,不受周围环境影响,当有被称物料通过时给控制系统发出采样控制信号。 (3) 过载保护机构:这是针对载荷过大不致损坏称重传感器而设计的。

3、控制系统

(1)硬件组成

该系统是对整个系统进行控制,对重量信号进行处理、存贮,并发出相应的指令,使分捡系统执行动作。硬件结构如图2 所示,工作原理为:由MCS - 51 单片机控制步进脉冲电机的转速,使位置检测器检测的物料由送样系统送至称重台面,通过单片机处理,使物料正好到达称重台面的规定位置,进行瞬间称重检测,8031 单片机就得到重量信号进行处理,该系统是将传感器的输出的毫伏级微弱电信号经过带有数字量补偿的放大电路进行放大,经Ad1210 型转换器完成模数转换,由8031 单片机处理,与预先设置重量值比较,判断出差与否,由其发出控制信号,使分捡系统作出执行动作,并对信号进行存储、统计、打印。

(2)软件设计

基本思想是利用微机丰富的软件功能,实现称重过程的一系列要求。采用模块化结构,主要由主程序、键盘中断服务子程序、显示子程序、数据采集与处理子程序等模块构成。对于打印、数据处理、重量分捡判别等内容,安排在后台工作;而对于采集、定时等实时性要求较高的内容,则安排在前台。为完成静态称量和动态分捡称量,本程序着重进行了功能设计和抗干扰设计。功能设计主要是设计不同的功能模块,实现的主要功能有零点自动跟踪、范围设定、去皮、校验、数据采集处理、差报警、打印等功能;抗干扰设计主要采取了以下两种措施:

(1)数字信号抗干扰

根据干扰信号多呈毛刺状且作用时间短的特点,连续采集重量信号,两次连续相同即为有效采集,否则放弃。重复输出同一数据,重复周期尽可能短,以使外部设备在接收到错误信息后,来不及作出有效反应一个正确信息又来到了,这样就可有效、及时防止错误动作。

(2)数字滤波

采集的重量信号常伴随着随机干扰,必须从中有效提取出逼近真值的数据。常用的数字滤波一般采用滑动平均滤波,对于动态称量,采样时间很短,采样次数受到限制,且物料快速通过台面时会产生振动,造成干扰,单一滤波效果不甚理想,本程序采用的是复合滤波技术,即把去极值滤波法和算术平均值滤波法两种方法相结合起来,互补不足,滤波效果良好。此外,采集信号时间窗的确定和选取甚为关键,要求信号相对平稳,干扰较小,位置检测器必须保证采集的动态数据位于称重台面的理想位置,短时间内接收并完成动态采样过程,采样速度越快,采集次数越高,为方便计算,采样次数选2 的整数幂加2,以便于用移位来代替除法。

(4)分捡系统

气动分捡系统是实现称重自动化的重要手段,由空压机、贮存罐、电磁喷射阀等部件组成,采用气动喷气推开方式,使用高压脉冲气流喷吹。当差物料进入分捡系统到达合适位置时,接收到控制系统的命令,即执行分捡剔除动作,气缸动作顶起杆槽,喷气推开差物料,这样就达到自动分捡的目的。气动执行机构特点是动作敏捷,速度较快,结构简单,可靠性高。

相关产品信息请来电咨询。

联系我们:

地址:上海市松江区新桥镇199弄

咨询QQ:1913651224

订购来电:021-60511520

手机:13296241520