公司主营西门子PLC:6ES7-200-300-400-1200-6EP-6AV-6GK-ET200-6SE变频器-电缆-DP接头-触摸屏-变频器-数控伺服备件EM221模块EM222模块-EM223模块-EM231模块-EM232模块-EM235模块-PPI电缆-MPI电缆-5611卡-SM321-SM322-SM323-SM331-EM332模块S7-200系列主机-300系列主机产品应有尽有,公司拥有技术团队,及的从业人员,长期为客户提供西门子PLC的销售,安装,调试服务

PLC的未来(从技术、产品规模、市场和网络发展来分析) 21世纪,PLC会有更大的发展。 从技术上看,计算机技术的新成果会更多地应用于可编程控制器的设计和制造上,会有运算速度更快、存储容量更大、智能更强的品种出现; 从产品规模上看,会进一步向小型及大型方向发展;从产品的配套性上看,产品的品种会更丰富、规格更齐全,的人机界面、完备的通信设备会更好地适应各种工业控制场合的需求; 从市场上看,各国各自生产多品种产品的情况会随着国际竞争的加剧而打破,会出现少数几个垄断国际市场的局面,会出现国际通用的编程语言; 从网络的发展情况来看,可编程控制器和其它工业控制计算机组网构成大型的控制系统是可编程控制器技术的发展方向。目前的计算机集散控制系统DCS(Distributed Control System)中已有大量的可编程控制器应用。伴随着计算机网络的发展,可编程控制器作为自动化控制网络和国际通用网络的重要组成部分,将在工业及工业以外的众多领域发挥越来越大的作用。 世界上的台PLC是1969年美国数字设备公司(DEC)研制的。限于当时的元器件条件及计算机发展水平,早期的PLC主要由分立元件和中小规模集成电路组成,可以完成简单的逻辑控制及定时、计数功能。20世纪70年代初出现了微处理器。人们很快将其引入可编程控制器,使PLC增加了运算、数据传送及处理等功能,完成了真正具有计算机特征的工业控制装置。为了方便熟悉继电器、接触器系统的工程技术人员使用,可编程控制器采用和继电器电路图类似的梯形图作为主要编程语言,并将参加运算及处理的计算机存储元件都以继电器命名。此时的PLC为微机技术和继电器常规控制概念相结合的产物。 20世纪70年代中末期,可编程控制器进入实用化发展阶段,计算机技术已全面引入可编程控制器中,使其功能发生了飞跃。更高的运算速度、小型体积、更可靠的工业抗干扰设计、模拟量运算、PID功能及极高的奠定了它在现代工业中的地位。20世纪80年代初,可编程控制器在工业中已获得广泛应用。这个时期可编程控制器发展的特点是大规模、高速度、高性能、产品系列化。这个阶段的另一个特点是世界上生产可编程控制器的日益增多,产量日益上升。这标志着可编程控制器已步入成熟阶段。 20世纪末期,可编程控制器的发展特点是更加适应于现代工业的需要。从控制规模上来说,这个时期发展了大型机和小型机;从控制能力上来说,诞生了各种各样的特殊功能单元,用于压力、温度、转速、位移等各式各样的控制场合;从产品的配套能力来说,生产了各种人机界面单元、通信单元,使应用可编程控制器的工业控制设备的配套更加容易。目前,可编程控制器在机械制造、石油化工、冶金钢铁、汽车、轻工业等领域的应用都得到了长足的发展。 我国可编程控制器的引进、应用、研制、生产是伴随着改革开放开始的。初是在引进设备中大量使用了可编程控制器。接下来在各种企业的生产设备及产品中不断扩大了PLC的应用。目前,我国自己已可以生产中小型可编程控制器。上海东屋电气有限公司生产的CF系列、杭州机床电器厂生产的DKK及D系列、大连组合机床研究所生产的S系列、苏州电子计算机厂生产的YZ系列等多种产品已具备了一定的规模并在工业产品中获得了应用。此外,无锡华光公司、上海乡岛公司等中外合资企业也是我国比较的PLC生产厂家。可以预期,随着我国现代化进程的深入,PLC在我国将有更广阔的应用天地。

西门子G120变频器,输出功率0.3 7一90 kW,模块化设计,具有众多新增功能,不管是在安全保护、通讯能力,还是在能量回馈方面都表现不凡。沈阳新华控制系统有限公司供西门子G120系列变频器。西门子G120变频器具有**的灵活性: 西门子G120变频器是SINAMICS变频器系列的新成员,能够地满足低压范围内的高性能应用需求。与其它SINAMICS系列产品相比,将为用户带来的驱动技术灵活性。

SINAMICSG12。变频器以其模块化的设计(功率模块、控制单元和BOP)及其安全保护功能(集成化的故障安全保护)、通讯能力(PROFIBUS, PROFINET)和能量回馈等各种创新功能而卓尔不群。丰富的规格型号,(外形尺寸A到「),功率范围涵盖。.37~90 kW ,可适用于各种驱动解决方案。西门子G120变频器满足您不断增长的要求: 包含所有通用的变频器功能,并兼顾运行效率和更强的生产能力需求的完善的传动解决方案价格经济、选型简单、使用方便、结构紧凑、无噪音的变频器具有更多的通讯功能的变频器不需要PC的友好的人机界面SINAMICS G120在变频器的许多发展前沿方面都有新的突破:集成了故障安全保护功能:西门子G120变频器构建带有故障安全保护功能的驱动系统时,不需要附加设备即可集成到标准的自动化系统中,完成自动化与驱动的组合。实现了再生能量的回馈:配有具再生能量回馈能力的功率模块。增强的环境适应力和耐受性:采用了智能冷却的设计理念,增强了变频器的鲁棒性。无故障化的安装、运行控制和简便的维护:

小车控制系统——使用STL指令的编程方式梯形图举例

许多PLC厂家都设计了专门用于编制顺序控制程序的指令和编程元件,如美国GE公司和GOULD公司的鼓形控制器、日本东芝公司的步进顺序指令、三菱公司的步进梯形指令等。

步进梯形指令(Step Ladder Instruction)简称为STL指令。FX系列就有STL指令及RET复位指令。利用这两条指令,可以很方便地编制顺序控制梯形图程序。

FX2N系列PLC的状态器S0~S9用于初始步,S10~S19用于返回原点,S20~S499为通用状态,S500~S899有断电保持功能,S900~S999用于报警。用它们编制顺序控制程序时,应与步进梯形指令一起使用。FX系列还有许多用于步进顺控编程的特殊辅助继电器以及使状态初始化的功能指令IST,使STL指令用于设计顺序控制程序更加方便。

使用STL指令的状态器的常开触点称为STL触点,它们在梯形图中的元件符号如图5-31所示。图中可以看出功能表图与梯形图之间的对应关系,STL触点驱动的电路块具有三个功能:对负载的驱动处理、转换条件和转换目标。

图5-31 STL指令与功能表图

除了后面要介绍的并行序列的合并对应的梯形图外,STL触点是与左侧母线相连的常开触点,当某一步为活动步时,对应的STL触点接通,该步的负载被驱动。当该步后面的转换条件满足时,转换实现,即后续步对应的状态器被SET指令置位,后续步变为活动步,同时与前级步对应的状态器被系统程序自动复位,前级步对应的STL触点断开。

使用STL指令时应该注意以下一些问题:

1)与STL触点相连的触点应使用LD或LDI指令,即LD点移到STL触点的右侧,直到出现下一条STL指令或出现RET指令,RET指令使LD点返回左侧母线。各个STL触点驱动的电路一般放在一起,后一个电路结束时—定要使用RET指令。

2)STL触点可以直接驱动或通过别的触点驱动Y、M、S、T等元件的线圈,STL触点也可以使Y、M、S等元件置位或复位。

3)STL触点断开时,CPU不执行它驱动的电路块,即CPU只执行活动步对应的程序。在没有并行序列时,任何时候只有一个活动步,因此大大缩短了扫描周期。

4)由于CPU只执行活动步对应的电路块,使用STL指令时允许双线圈输出,即同一元件的几个线圈可以分别被不同的STL触点驱动。实际上在一个扫描周期内,同一元件的几条OUT指令中只有一条被执行。

5)STL指令只能用于状态寄存器,在没有并行序列时,一个状态寄存器的STL触点在梯形图中只能出现一次。

6)STL触点驱动的电路块中不能使用MC和MCR指令,但是可以使用CJP和EJP指令。当执行CJP指令跳人某一STL触点驱动的电路块时,不管该STL触点是否为“1”状态,均执行对应的EJP指令之后的电路。

7)与普通的辅助继电器一样,可以对状态寄存器使用LD、LDI、AND、ANI、OR、ORI、SET、RST、OUT等指令,这时状态器触点的画法与普通触点的画法相同。

8)使状态器置位的指令如果不在STL触点驱动的电路块内,执行置位指令时系统程序不会自动将前级步对应的状态器复位。

如图5-32所示小车一个周期内的运动路线由4段组成,它们分别对应于S31~S34所代表的4步,S0代表初始步。

图5-32 小车控制系统功能表图与梯形图

假设小车位于原点(左端),系统处于初始步,S0为“1”状态。按下起动按钮X4,系统由初始步S0转换到步S31。S31的STL触点接通,Y0的线圈“通电”,小车右行,行至右端时,限位开关X3接通,使S32置位,S31被系统程序自动置为“0”状态,小车变为左行,小车将这样一步一步地顺序工作下去,后返回起始点,并停留在初始步。图5-32中的梯形图对应的指令表程序如表5-3所示.。

表5-3 小车控制系统指令表

LD

SET

STL

LD

SET

STL

M8002

S0

S0

X4

S31

S31

OUT

LD

SET

STL

OUT

LD

Y0

X3

S32

S32

Y1

X1

SET

STL

OUT

LD

SET

STL

S33

S33

Y0

X2

S34

S34

OUT

LD

SET

RET

Y1

X0

S0

1 解决方案

1.1 项目介绍

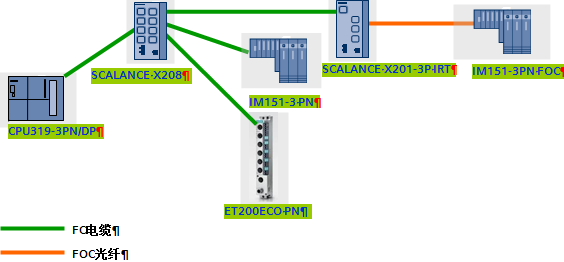

图 1 PROFINET IO网络拓扑,用于SFC51/SFB52/SFB54的诊断。其中CPU319-3PN/DP用做IO控制器,SCALANCE X交换机和ET200S, ET200Eco作为IO设备进行连接。

图 1 PROFINET IO网络拓扑

本例中使用到的主要硬件和软件如下:

| 名称 | 数量 | 版本 | 订货号 |

| CPU319-3PN/DP | 1 | V2.8 | 6ES7 318-3EL00-0AB0 |

| SCALANCE X208 | 1 | V4.0 | 6GK5 208-0BA10-2AA3 |

| SCALANCE X201-3P IRT | 1 | V4.1 | 6GK5 201-3BH00-2BA3 |

| IM151-3 PN | 1 | V6.1 | 6ES7 151-3BA23-0AB0 |

| IM151-3 PN FOC | 1 | V4.0 | 6ES7 151-3BB21-0AB0 |

| PM-E | 2 | 6ES7 138-4CA01-0AA0 | |

| 2DO HF | 2 | 6ES7 132-4BB01-0AB0 | |

| ET200 eco PN | 1 | 6ES7 142-6BG00-0AB0 | |

| Step7 | 1 | V5.4+SP5 |

1.2 硬件组态

按照1.1中的硬件在Step7中进行组态。然后分配设备名,下载组态数据到CPU319中,具体设置设备名以及完成PROFINET通讯,请参考网站下载中心《S7-300 PROFINET IO 通讯快速入门》72325620

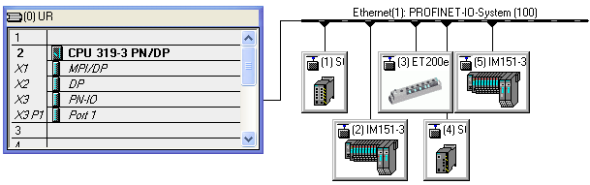

图 2 Step7的硬件组态

其中,“Ethernet(1):PROFINET-IO-System(100)”总线的100表示PROFINET总线的序号。IO设备例如SCALACNE X和ET200上从1到5,表示PROFINET IO的设备号。

![]() :850 11 159 0

:850 11 159 0

2 SFC51诊断

2.1 介绍

系统状态列表(SSL)用于描述可编程逻辑控制器的当前状态。SSL的内容只能通过系统功能进行读取,而不能修改。换言之,部分列表是虚拟列表,只是在有特殊请求时由CPU的操作系统所创建。

SFC 51 “RDSYSST” 系统功能用于读取 “系统状态列表” (简写为SSL),部分列表或 CPU 的 SSL 列表摘录。对于 PROFINET IO,这些 SSL包含了 I/O 模块,PROFINET IO 主站系统或实际控制器的状态信息。当选择所用的、特别是在一个中断或启动 OB 中使用的 SSL ID 时,必须注意的是 SFC 仅能同步执行。如果执行 SFC 之后,Busy 位激活表明几个循环执行一次 SFC,数据还没有完全读出,因此数据是无效的。接收到的系统状态列表数据记录包括了诊断 PROFINET IO 设备上的信息概览。

PN通信部分列表是虚拟列表,只是在有请求时由CPU的操作系统所创建。虚拟列表来自 CPU 内部的PN IO控制器的缓冲区,缓冲区由控制器的启动和ALARM信息进行维护和刷新。

可以使用在PROFINET IO诊断的SSL_ID:

| SSL_ID (W#16#...) | 部分列表(PROFINET) | INDEX (W#16#...) |

| 0C91 | PROFINET接口模块(集成的或外部的)上的模块的模块状态信息 | 逻辑基地址,输出模块 bit15=1 |

| 0D91 | PROFINET中的所有模块的模块状态信息 | bits 0到10: 站号,bits 11到 14: PN IO系统总线号的后两位, Bit 15: 1 |

| 0094 | PROFINET接口模块(集成的或外部的)上站的预期状态 | 100-115: PN IO系统总线号 |

| 0294 | 读取实际的站点是否存在 | 同上 |

| 0694 | 读取实际的站点是否出错 | 同上 |

| 0794 | 读取实际的站点维护状态 | 同上 |

| 0C96 | PROFINET中的所有模块的模块状态信息 | 逻辑基地址,输出模块 bit15=1 |

通过SFC51只能获取站或模块的状态信息,例如,丢站,或者该模块有错误,并不能获取模板的故障的详细信息,例如哪一个模板的通道发生断线,短路等。

2.2 编程

这里使用SFC51来读取每一个站点的实际状态,判断该站是否发生丢站故障。在PLC中添加并下载空的OB86,防止测试丢站时,发生CPU停机现象。当然也可以使用OB86来读取每一个IO设备的实际状态,但需要更多的编写程序,关于使用OB86来获取IO站点的状态信息,请参考网站下载中心《使用OB8x诊断SIMATIC PLC(PN) 》87668286

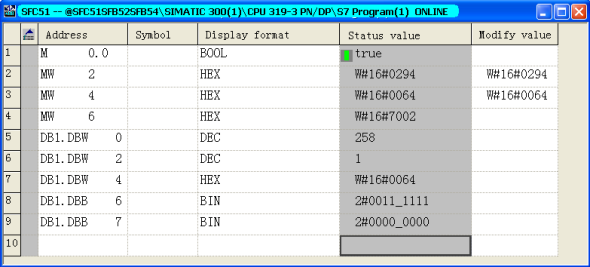

在OB1中加入SFC51,关于参数设置,点击“F1”参考SFC51在线帮助。程序示例如下:

CALL "RDSYSST"

REQ :=M0.0

SZL_ID :=MW2

INDEX :=MW4

RET_VAL :=MW6

BUSY :=M0.1

SZL_HEADER:=DB1.SSL_HEADER

DR :=DB1.RECORD

按照上表在变量表中设置SSL_ID=0294 (MW2)和INDEX=16#64 (MW4),其中16进制64的十进制为100,表示PROFINET总线的序号,请参考图 2 Step7的硬件组态。添加要查看的变量,并使能M0.0为1。其中读取到的数据记录个数为1 (DB1.DBW2),该数据记录的长度为258bytes (DB1.DBW0)。DB1.DBW4表示PROFINET总线的序号,这里为100 (64H) 。对于DB1.DBB6为2#0011_1111,其中bit0表示组信息,如果为1,表示至少有一个IO设备与IO控制器进行通讯,如果为0,表示IO站点全部丢失。Bit1~Bit5表示设备号1~5的IO设备的状态,1表示IO设备存在,0表示IO设备丢站。至于其它Bit和高字节中的Bit依次类推,表示对应IO设备的状态。

图 3 根据变量表查看设备状态

根据这些位Bit1~5,可以很方便的在WinCC/WinCC Flexible中或任何第三方与PLC通讯的HMI上进行显示,方便用快速发现和维护现场故障。

3 SFB52诊断

3.1 介绍

SIMATIC S7 诊断数据记录提供了附加的详细信息的诊断性能。系统功能块SFB 52 “RDREC” 用于读取这些数据记录。

调用时,系统功能块对要诊断的站ID进行寻址,并以 INDEX 参数标明要读出的数据记录。这可能是中央机架或分布式组件(PROFIBUS DP或PROFINET IO)中的一个模块。如果没有诊断信息,则系统功能块执行后没有输出。由于 SFB 52 “RDREC” 是一个异步执行的 SFB,即执行过程横跨几个 SFB调用,因此该块只能在循环操作中使用。不能在诊断 OB 或定时中断 OB 中使用。除了出错的位置外,SFB 52 诊断数据记录还包含发生错误的类型信息。为了进一步分析,可对该信息进行评估。

在MLEN中要读取的多字节数。目标区域RECORD的选定长度至少应等于

MLEN字节的长度。输出参数VALID如为TRUE,则表明已将数据记录传送到目标区域RECORD中。此时,输出参数LEN包含所取得的数据的长度(以字节计)。输出参数ERROR用以指示是否发生数据记录传送错误。如果发生错误,则输出参数STATUS包含错误信息。

该功能块属于状态驱动类型,可以在OB1或者其它循环OB块中调用,用于读取诊断记录或者组态记录等数据记录。

PROFINET IO 设备模型说明了模块化和紧凑型现场设备的结构。 它根据 PROFIBUS DP 的基本特性构建。子模块和 API 的定义已添加至设备模型,以增加 IO 设备的灵活性。

一个 PROFINET IO 设备包括一个或多个“逻辑设备”, 这些设备依次包含一个或多个 API(应用程序进程标识符),至少包含 API 0。

设备的特性通过IO设备的基于XML的GSD(General Station Description)文件来描述。可以通过PROFINET XML Viewer来读取GSDXML文件。

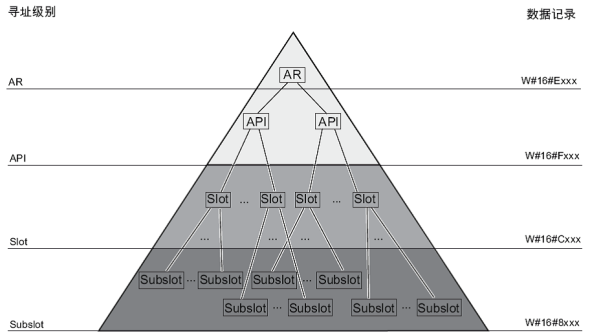

涉及到分级的概念,AP,API,SLOT,SUBSLOT。每个寻址级别都有一组可用的诊断记录和组态记录。 通过记录编号的首字母来区别各记录组的诊断级别,如下图 4 诊断级别。关于PROFINET IO设备模型和诊断的数据记录结构请参考 19289930

图 4 诊断级别西门子CPU卡件6ES7518-4AP00-0AB0

根据故障类型的编码,可以很方便的在WinCC/WinCC Flexible中或任何第三方与PLC通讯的HMI上设置诊断信息并进行显示,方便用快速发现和维护现场故障。

关键词

PROFINET IO, 诊断, 系统功能块, SFC51/SFB52/SFB541. 概述

通常情况下,要实现HMI设备与V20变频器的通讯,需要一个支持USS通讯或MODBUS通讯的PLC,比如S7-200系列PLC。其通讯电缆连接如图1所示。PLC的一个通讯端口与触摸屏连接,可以采用PPI协议通讯。PLC的另一个通讯端口与V20的RS485通讯端口连接,采用MODBUS协议通讯,PLC上编写MODBUS主站程序,V20为从站。

图1 触摸屏通过PLC与V20变频器通讯

如果只需要对V2O变频器做简单的运行控制和变量监视,那么上述配置中PLC的作用仅为数据中转。这种情况下,触摸屏直接和V20变频器通讯,不仅能够实现监控功能,而且可以少用一个PLC,节省成本。采用西门子的SMART LINE系列触摸屏能够实现与V20变频器直接通讯的功能。通讯电缆连接如图2所示。SMART LINE触摸屏作为MODBUS主站,V20为从站。

图2 触摸屏直接与V20变频器通讯

2. 硬件设备及其安装

下面用一个实例来介绍Smart Line触摸屏与一台V20变频器通过MODBUS通讯的实现方法。该例子中用到的主要硬件设备如表1所示,触摸屏组态软件为WinCC Flexible 2008 SP4 China。

表1 示例主要硬件设备

| 名称 | 订货号 | 数量 | 说明 |

| 触摸屏 | 6AV6648-0BE11-3AX0 | 1 | Smart 1000 IE |

| 24V电源 | 6EP1332-1SH51 | 1 | DC24V/4A |

| 变频器 | 6SL3210-5BE17-5UV0 | 1 | V20 变频器 0.75kW |

| 电机 | 1LA9060-4KA10-Z | 1 | 1LA9 电机 0.12kW |

硬件安装步骤如下:

1)将变频器、电机、触摸屏固定在安装工位上。

2)连接变频器到电机的动力电缆和接地电缆。

3)连接供电电源到变频器的动力电缆和接地电缆。

4)连接变频器和触摸屏的RS485通讯电缆。触摸屏RS485的9针接口与 V20端子对应关系:3对应P+,8对应N-。

5)连接24V直流电源的交流进线电缆和到触摸屏的直流供电电缆。

3. V20变频器参数设置

V20变频器要采用MODBUS通讯,可以做如下设置:

1)变频器恢复出厂参数:

P0010=30

P0970=21

2)变频器快速调试,选择Cn011-MODBUS通讯连接宏:

a)设置电网频率和功率单位

b)输入电机铭牌参数

c)选择连接宏Cn011-MODBUS通讯

d)选择应用宏AP000

Cn011连接宏对应参数如表2所示。

表2 Cn011对应参数设置

| 参数 | 描述 | 工厂缺省值 | Cn011默认值 | 备注 |

| P0700[0] | 选择命令源 | 1 | 5 | RS485为命令源 |

| P1000[0] | 选择速度给定 | 1 | 5 | RS485为速度设定值 |

| P2023[0] | RS485协议选择 | 1 | 2 | MODBUS RTU协议 |

| P2010[0] | USS/MODBUS波特率 | 8 | 6 | 波特率为9600bps |

| P2021[0] | MODBUS地址 | 1 | 1 | 变频器MODBUS地址为1 |

| P2022[0] | MODBUS应答时时间 | 1000 | 1000 | 向主站发回应答的大时间 |

| P2014[0] | USS/MODBUS报文间断时间 | 2000 | 100 | 监控报文间断时间 |

3)修改MODBUS通讯参数,其它参数为Cn011连接宏默认参数:

P2014[0]=0 不监控报文间隔时间,否则可能会报F72故障

P2021[0]=3 MODBUS设备地址为3(与触摸屏组态软件中设置的从站地址一致)

4. 触摸屏组态

在WinCC Flexible 2008 SP4 China软件中组态Smart 1000 IE触摸屏。详细步骤如下:

1)创建项目。

创建一个空项目,如图3所示。

图3 创建空项目

选择触摸屏设备为Smart 1000 IE,如图4所示。

图4 选择Smart 1000 IE触摸屏

2)设置连接。

在连接画面中新建一个连接,相关参数设置如下:

通讯驱动程序:Modicon MODBUS

类型:RS485

波特率:9600

奇偶校验:偶

数据位:8

停止位:1

组帧:RTU Standard

CPU类型:984

从站地址:3

连接设置如图5所示。

图5 连接设置

3)添加变量。

添加与变频器监控相关的10个变量,如表3所示。

表3 变量列表

| 变量名 | MODBUS寄存器地址 | 说明 |

| CtrlWord1 | 40100 | 控制字1 |

| SetPoint | 40101 | 速度设定值 |

| StsWord1 | 40110 | 状态字1 |

| Feedback | 40111 | 速度实际值 |

| ActFreq | 40342 | 频率实际值 |

| OutpVoltage | 40343 | 输出电压 |

| DCVol | 40344 | 直流电压 |

| OutpCurrent | 40345 | 输出电流 |

| OutpTorque | 40346 | 输出转矩 |

| OutpPower | 40347 | 输出功率 |

变量地址参照V20变频器操作手册,添加完成后的变量画面如图6所示。

图6 添加变量

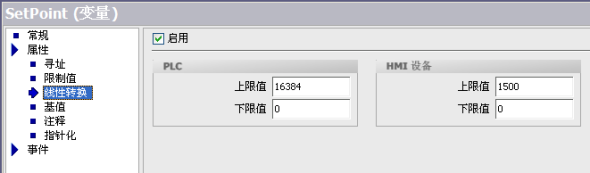

速度设定值变量SetPoint是由-16384(-4000H)到+16384(+4000H)来表示-50Hz到+50Hz的转速,此处采用变量的线性转换属性,将-16384对应-1500,+16384对应+1500,如图7所示。再采用变量的限制值属性,将变量的输入值限制在-1600和+1600之间,如果出该限制值的范围,则输入不起作用。如图8所示。

图7 速度设定值变量线性转换

图8 速度设定值变量限制值

速度反馈值变量Feedback也是由-16384(-4000H)到+16384(+4000H)来表示-50Hz到+50Hz的转速,此处也采用变量的线性转换属性,将-16384对应-1500,+16384对应+1500,如图9所示。注意,图9和图7所示的线性转换是一致的。

图9 速度反馈值变量线性转换

4)添加画面。

项目生成时已经有一个模板和一个画面,此例仅用到一个画面。修改画面的名字为V20_Monitor,如图10所示。

图10 编辑之前的画面V20_Monitor

5)编辑模板。

模板中的对象在选择使用模板的画面中会显示出来,此处把西门子的LOGO和退出Runtime的按钮放置在模板中,如图11所示。

图11 编辑模板

然后在按钮的事件属性中添加函数。在按钮STOP RT事件属性的单击事件下添加StopRuntime函数,如图12所示。

图12 退出运行画面按钮事件设置

6)编辑画面。

在V20_Monitor画面中放置IO域、文本域、按钮、棒图、圆形等对象。在文本域中输入相应的文本,设置字号、颜色等,将相关对象分类排列整齐,完成后的V20_Monitor画面如图13所示。

图13编辑完成的画面V20_Monitor

给10个IO域分别连接10个变量。

其中控制字1和状态字1采用16进制显示,控制字1类型模式为输入/输出,状态字1类型模式为输出,如图14所示。

图14 控制字1对应IO域常规设置

转速设定、实际转速、输出电压、直流电压采用带符号整数显示,转速设定类型模式为输入/输出,其它三个变量类型模式为输出,如图15所示。

图15 实际转速对应IO域常规设置

输出频率、输出电流、输出转矩、输出功率采用带符号整数显示,并移动小数点2位,类型模式为输出,如图16所示。此处移动小数点2位的作用是将通讯接收到的值除以100并显示在触摸屏上,这样做的理由是V20变频器在发送这些值时将实际值乘了100。

图16 输出电流对应IO域常规设置

除了用IO域来显示实际转速的数值外,还采用棒图这种图形化的形式来显示实际转速,编辑完成的棒图外观如图17所示。

图17 编辑完成的棒图外观

设置棒图的常规属性,其中连接变量为Feedback,大值设为2000,小值设为-2000,如图18所示。

图18 棒图常规属性设置

设置棒图的外观,如图19所示。

图19 棒图外观属性设置

设置棒图刻度,如图20所示。

图20 棒图刻度属性设置

运行指示灯用来指示变频器是否处于运行状态,连接变量为StsWord1的第2位,运行时显示绿色,非运行时显示白色。其外观动画设置如图21所示。

图21 运行指示及其外观动画设置

反转指示灯用来指示变频器是否处于反转状态,连接变量为StsWord1的第14位,反转时显示绿色,非反转时显示白色。其外观动画设置如图22所示。

图22 反转指示及其外观动画设置

故障指示灯用来指示变频器是否处于故障状态,连接变量为StsWord1的第3位,故障时显示红色,非故障时显示绿色。其外观动画设置如图23所示。

图23 故障指示及其外观动画设置

接着设置4个按钮的功能,此处在按钮的单击事件下添加不同的函数来实现不同的功能。

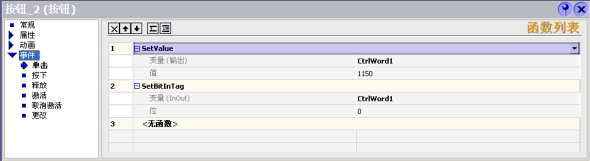

启动按钮:添加SetValue函数,变量为CtrlWord1,值为1150(16进制047E)。再添加SetBitInTag函数,变量仍为CtrlWord1,位为0,如图24所示。每次按下启动按钮,触摸屏将先发送047E,再发送047F给V20变频器,实现启动功能。

图24 启动按钮事件设置

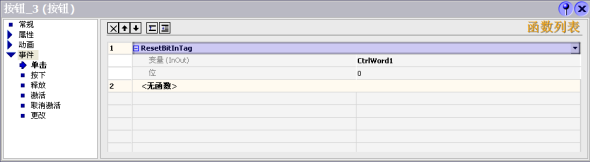

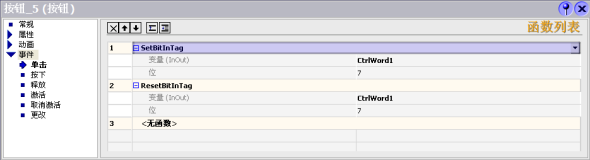

停止按钮:添加ResetBitInTag函数,变量为CtrlWord1,位为0,如图25所示。每次按下停止按钮,控制字1的第0位将被复位为0,触摸屏将发送047E给V20变频器,实现OFF1停车功能。

图25 停止按钮事件设置

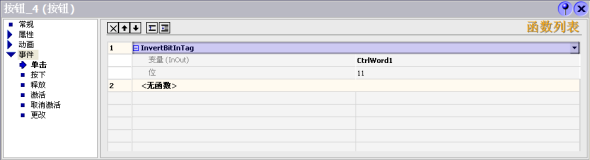

反向按钮:添加InvertBitInTag函数,变量为CtrlWord1,位为11,如图26所示。每次按下反向按钮,控制字1的第11位将做非运算,触摸屏将相应的正转或反转指令发送给V20变频器,实现转向反向功能。

图26 反向按钮事件设置

故障确认按钮:添加SetBitInTag函数,变量为CtrlWord1,位为7。再添加ResetBitInTag函数,变量仍为CtrlWord1,位为7,如图27所示。每次按下故障确认按钮,触摸屏将先发送1状态的故障确认位,再发送0状态的故障确认位给V20变频器,给故障确认位一个上升沿,实现故障确认功能。

图27 故障确认按钮事件设置

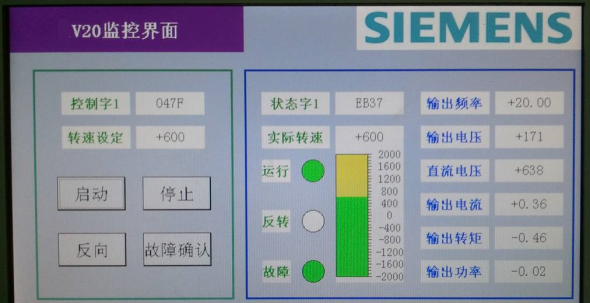

5. 系统运行效果

完成上述步骤之后,下载组态程序至触摸屏中。实际运行效果证明:SMART LINE触摸屏与V20变频器通讯正常,触摸屏可以通过四个按钮控制变频器运行、停止、反向以及故障确认;变频器相关变量和状态可以在触摸屏上正确显示。变频器运行时触摸屏显示画面如图28所示。

图28 变频器运行时触摸屏显示画面

关键词

V20,SMART LINE,MODBUS通讯1 WinAC RTX的概念

WinAC RTX 是可实现S7控制器 (S7-300/400) 功能的软PLC,即运行于带 RTX 实时扩展的Windows 上的一个应用软件。可以通过 Step 7 5.x 及TIA Portal 对其组态编程,代码与S7-300/400完全兼容,也可以通过 WinAC ODK 提供的接口,在Windows下使用C++等高级语言编程与 WinAC 通信。因此 WinAC RTX 同时具备了PLC 的实时性和PC 的开放性。

2 WinAC RTX的应用

WinAC RTX 通过PC上安装的PROFIBUS或工业以太网通信卡来扩展分布式I/O或与其他S7 设备 (S7-200/300/400 PLC 、HMI、PG 等) 进行通信。详见图 1 结构图。

图 1 结构图

3 WinAC RTX 2010 的安装

3.1 WinAC RTX 2010软件包

WinAC RTX 2010 软件包 (订货号为:6ES7671-0RC08-0YA0)包含如下组件:

? WinAC RTX 2010 DVD

– WinLC RTX V4.6 -- 软PLC (以下章节对 WinAC RTX 与 WinLC RTX 不做区分)

– Automation License Manager V5.0 SP1 -- 授权管理器 V5.0 SP1

– IntervalZero RTX V9.1 SP2 (corresponds to IntervalZero RTX 2009) -- IntervalZero 实时扩展

– WinAC Time Synchronization V4.2 -- WinAC 时间同步

– STEP 7 Hardware Update (HSP 211) for WinAC RTX 2010 on PC station, STEP 7 V5.5 or higher -- 硬件支持包

– STEP 7 Hardware Update (HSP 212, 135, 178) for WinAC RTX 2010 on S7 mEC, STEP 7 V5.5 or higher -- 硬件支持包

– SIMATIC NET CD 2008 (V7.1 SP2) and SIMATIC NET CD V8.0 including license for Softnet S7 Lean V8.0 2010 -- SIMATIC NET

– SIMATIC NET Manual Edition 06/2010 -- SIMATIC NET 手册

? 其他

– Certificate of License (COL) --许可证书

– USB-Stick with License Keys -- 装有授权文件的U盘

|

|

提示! WinAC RTX 的运行不依赖于 SIMATIC NET 。当需要组态PC Station的通信接口或应用组件,如OPC Server时需要安装Simatic Net。 |

3.2 WinAC RTX 2010 安装的硬件需求

? 单核或双核处理器 900 MHz 或更高主频, 1 GHz 或更高主频

? 至少 1 G 内存

如下硬件已经过测试并使用:

? SIMATIC Microbox 427B, 427B PN

? SIMATIC IPC427C

? SIMATIC Panel PC 477B

? SIMATIC HMI IPC477C

? SIMATIC HMI IPC577C

? SIMATIC Box PC 627B

? SIMATIC IPC627C

? SIMATIC Panel PC 677B

? SIMATIC HMI IPC677C

? SIMATIC Box PC 827B, 827B PN

? SIMATIC IPC827C

? SIMATIC Rack PC 547B, 847B, 847B PN, 647B

? SIMATIC IPC547C, 647C, 847C

? SIMATIC Panel PC 577B

? SIMATIC S7-mEC, EC313.3 WinAC RTX 2010 安装的软件需求

WinAC RTX 2010支持下面所列出的操作系统:

? Microsoft Windows XP Professional, Service Pack 2

? Microsoft Windows XP Professional, Service Pack 3

? Microsoft Windows XP Embedded, Service Pack 2

? Microsoft Windows Embedded Standard 2009

? Microsoft Windows 7 Ultimate

? Microsoft Windows 7 Professional

? Microsoft Windows 7 Enterprise

|

注意! WinAC RTX 只支持32位操作系统。 |

3.4 WinAC RTX 2010 安装前的检查

如果Windows 操作系统已安装如下软件,则先手动卸载,再重启计算机。

? SIMATIC Windows Logic Controller (Basis,Basis Demo或 RTX)

? IntervalZero RTX 或 Ardence RTX

? SIMATIC WinAC CPU 41x-2 PCI

? SIMATIC NET CD Edition 2008之前版本的软件

3.5 WinAC RTX 2010 的安装过程

以管理员身份登录到Windows,运行安装光盘上的 Setup.exe 文件启动安装过程。选择安装语言为英文,全选图 2 WinACRTX 安装的软件的内容,然后按照安装提示完成安装过程。安装过程中提示安装授权时可将 WinAC RTX 2010 套件所含U盘中的授权文件安装到硬盘。或先跳过,在完成安装后通过授权管理器安装授权