轴瓦浇铸层局部脱落或熔化,将导致油膜被破坏,造成轴振动过大甚至烧瓦损坏设备等重大事故。因而造成不必要的损失。对轴瓦的检测,往往采用敲击、侧面宏观检查的方式,这种方式局限性大,可靠性差。运用超声波在介质中反射折射的原理,轴瓦同样可以运用超声波探伤仪进行检测,这种方法检测可靠性强,特别是用双晶探头更加有效。

1、超声波探伤难点

以汽轮机轴瓦为例,汽轮机轴瓦瓦体与巴氏合金浇铸层两种金属结合,由于这两种材料的声特性差异大,因此在这两种材料的结合面上,会出现界面回波,造成对缺陷波的干扰,增加了检测难度。

2、超声波探头选择

由于轴瓦的浇铸层比较薄,一般在3mm~10mm之间,常规直探头始波占宽大,检测存在盲区,很难识别近距离缺陷。采用双晶聚焦探头近场盲区小得多,更加适合在轴瓦检测中运用。

3、超声波探伤试块的制作

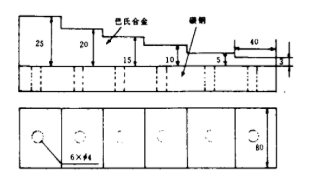

将试块加工成图1所示的阶梯形状,瓦体材料在下,浇铸层材料在上,瓦体材料基底上钻4mm直径的平底孔作为参考标准,这个直径大小也可以根据客户的要求来定。浇铸层的的浇浇铸工艺与轴瓦工艺须一致。

图1轴瓦探伤试块示意图

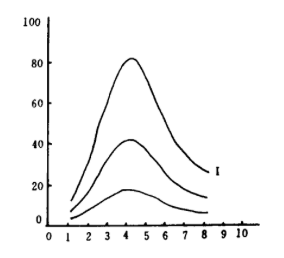

4、曲线制作

使探头置于不同厚度的阶梯上,观察仪器波形,调整仪器dB值,使薄到厚处Φ4mm孔高波均在屏幕范围内。把每个点的高波绘制出来。做出的曲线如图2所示

图2探伤曲线

5、波形分析

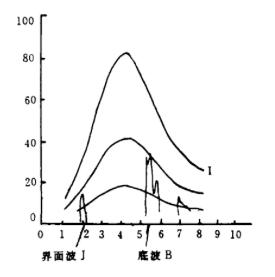

A、正常波形

将探头置于轴瓦上结合良好部位,将出现图3所示波形。J为界面反射波,B为底波。

图3正常波形

B、较小面积脱胎或结合不良

与正常波形相比,缺陷波F比界面波J增高,底波下降。如图4所示

图4较小面积脱胎或结合不良波形

C、较大面积脱胎及结合不良

缺陷波较界面波高4dB以上,一定距离移动探头都可以发现类似波形。如图5所示

图5较大面积脱胎及结合不良波形

结:轴瓦超声波探伤可靠性较大,比起传统的检测方法更有说服力,因此,应用也更为广泛。