PEAK 150是以微处理器为基础的数字式调节器,用于控制单阀或一个伺服阀的汽轮机。它以其组态设置的灵活性为适应用户的特定控制要求提供了保证。它能在现场进行组态的特点使得单一的设计可用于许多不同的控制用途,这也正是它在各类风机控制中被广泛使用的一个重要因素。

1.1 启动方式

手动启动方式:调速器从其下限转速开始控制转速

自动启动方式:调节器从暖机转速(低于调节器下限转速)开始控制转速。

1.2 操作方式

手动方式

遥控转速设定方式

在此方式下,汽轮机转速受制于遥控转速设定模拟输入。当遥控转速设定投入触点闭合并且汽轮机转速达到或高于调节器下限转速时,汽轮机将从调节器下限转速按用户设定的速率匀速升到遥控值,在转速给定输出与遥控转速设定信号一致后,转速将按由用户确定的新的流程控制速率变化。

组合方式:在此方式中,转速指令信号的产生由触点和模拟(遥控转速设定)信号比较而取高值作为给定转速传送出去。

1.3 I/O输入

2个磁电式传感器(MPU)或前置探头可选择。

4个触点输入:外部紧急停机、外部清除/复位、升基准转速、降基准转速。

22个可编程接点输入:外部正常停机、外部启动、开阀、关阀、提高与辅助基准、发电机断路器、电网断路器、速试验、MPU故障越、提高串级基准、暖机/额定、投入串级控制、投入遥控、允许启动、投入辅助控制、投入遥控升速/降速、继续/中止自动启动、高压阀开关、低压阀开关、抽汽设定升/降 抽汽控制投入、遥控抽汽投入。

6个模拟量(4-20mA)输入:串级控制信号抽汽/补汽压力、功率(负荷)遥控抽汽压力设定、遥控转速基准、辅助控制、负荷分配。

2个触点输出:报警、停机。

6个可编程触点输出。

2风机自控系统

2.1 组成

整个风机自控系统由仪表检测系统、PEAK150调速系统及计算机数据监控系统组成。它包括1个操作站、1个控制站、2台差压变送器、6台压力变送器、20个热电阻、2个位移探头、2个振动探头、4台现场数显表、2台PEAK150调节器。差压和压力变送器选用PMC一体化变送器,其精度0.5级。PLC监控系统选用西门子S7-300系列,系统基于Windows 2000平台,利用了Windows 2000操作系统安全可靠平稳的控制理念与技术,系统便于维护管理,操作简单。监控软件采用选用西门子的WinCC,实现对风机系统的监控和管理。

2.2 调速系统控制原理及实现过程

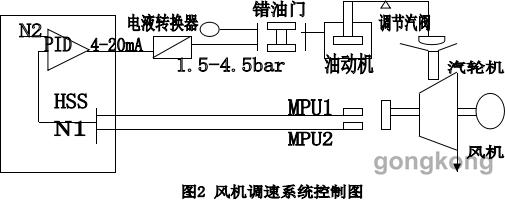

当风机增加负荷时,汽轮机转速下降,转速探头MPU(MPU1和MPU2两个转速探头为一备一用。两者通过一个信号高选栅HSS,接受高选信号)将转速信号传给电子调速器,这时实际转速N1小于设定转速N2,两者之间有偏差,PID运算器将通过运算在原有输出电流信号I上增加一个△I,通过电液转换器,控制油压的输出也在原有基础P上增加一个△P,使错油门带动油动机将调节汽阀开大,进入汽轮机内蒸汽增多,提高汽轮机转速,使N1达到设定转速N2。反之,当风机减小负荷时,汽轮机转速增高,这时实际转速N1大于设定转速N2。PID运算器将通过运算,在原有输出电流信号I上减少一个△I,通过电液转换器,控制油压的输出也在原有基础上减少一个△P,使错油门带动油动机将调节汽阀关小,从而使进入汽轮机内蒸汽减少,汽轮机转速降低,N1达到与设定转速N2相同。

2.3 PEAK150四种通讯方式

调节器面板

手持式编程器

作为调节器指令的遥控输入

任选的Modbus串行接口

PEAK150调节器采用MODICON公司的MODBUS通信协议,有ASCⅡ和RTU两种传输方式,采用RS-422通讯接口。

2.4 系统功能

风机操作站有5幅流程图画面、5幅历史趋势记录画面、1幅实时数据画面、1幅报警信息画面,操作人员依此对工艺过程进行监测和控制。

安全性访问权限。

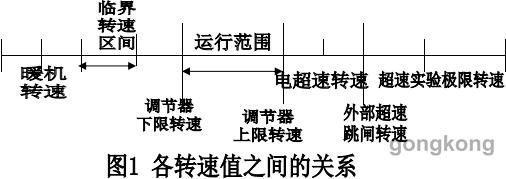

转速调节功能、速跳闸试验、暖机/目标功能、流程遥控功能、串级控制功能、临界转速规避。

系统对重要数据进行历史记录,记录时间任意设定,通过对历史趋势查询故障数据,为设备故障追忆分析提供依据。

减轻劳动强度,准确快速调速。

通过声光报警及时发出异常状态信息。