内蒙古西门子授权代理直流调速器(全境派送-2022已更新) 内蒙古西门子授权代理直流调速器(全境派送-2022已更新)

(一) 真正的工业物联

西门子成都数字化工厂的闪光之处在于“机器控制机器的生产”,也就是端到端的数字化,这正是未来工业制造所要达到的目标。

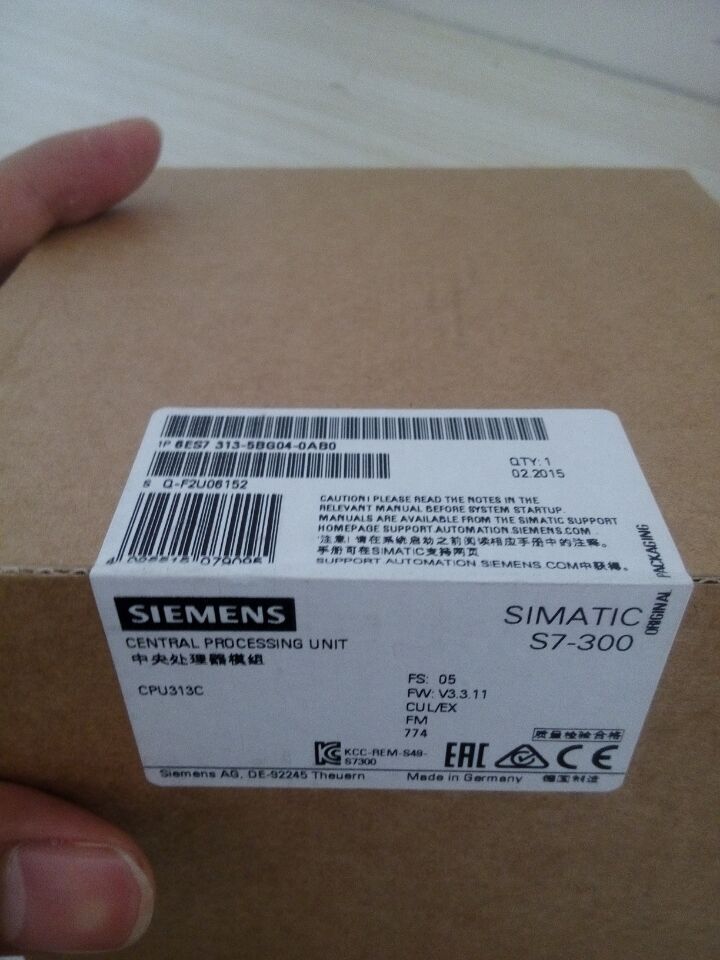

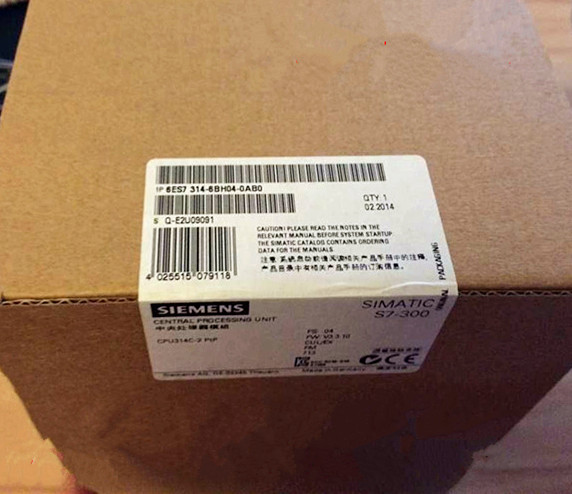

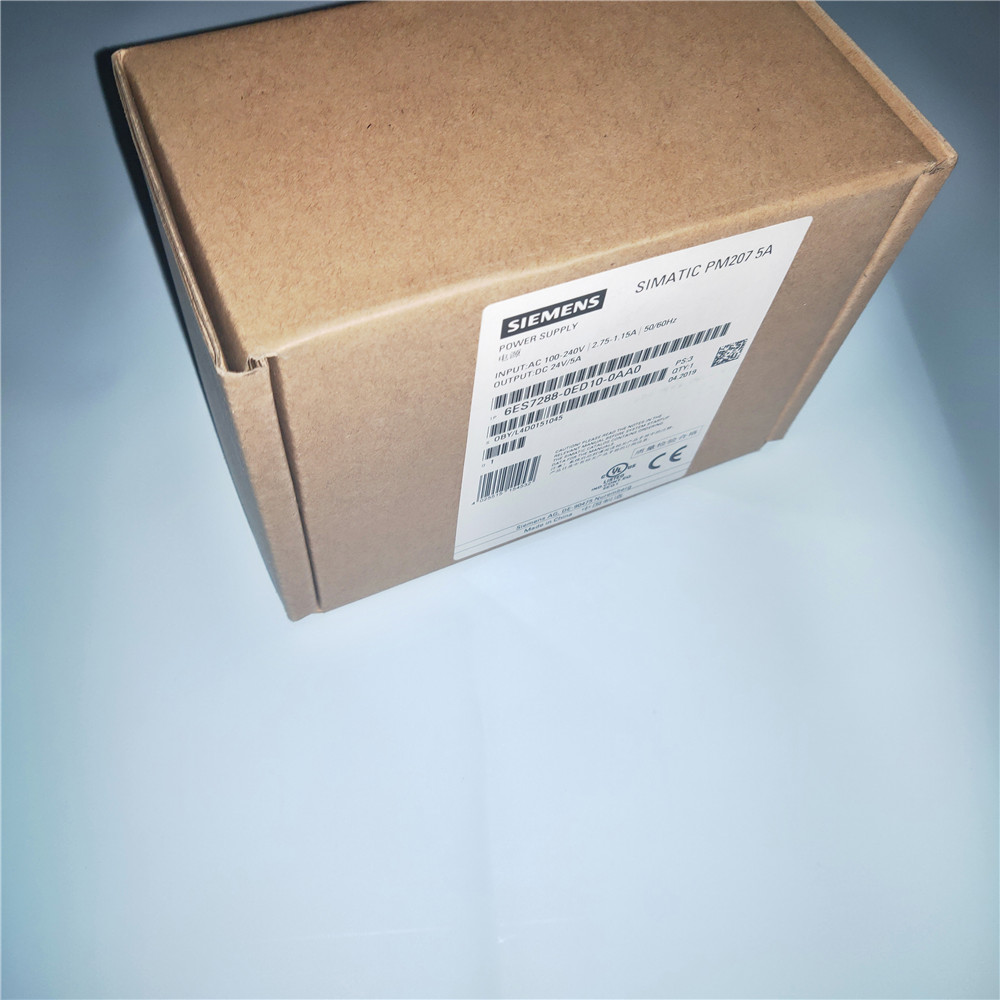

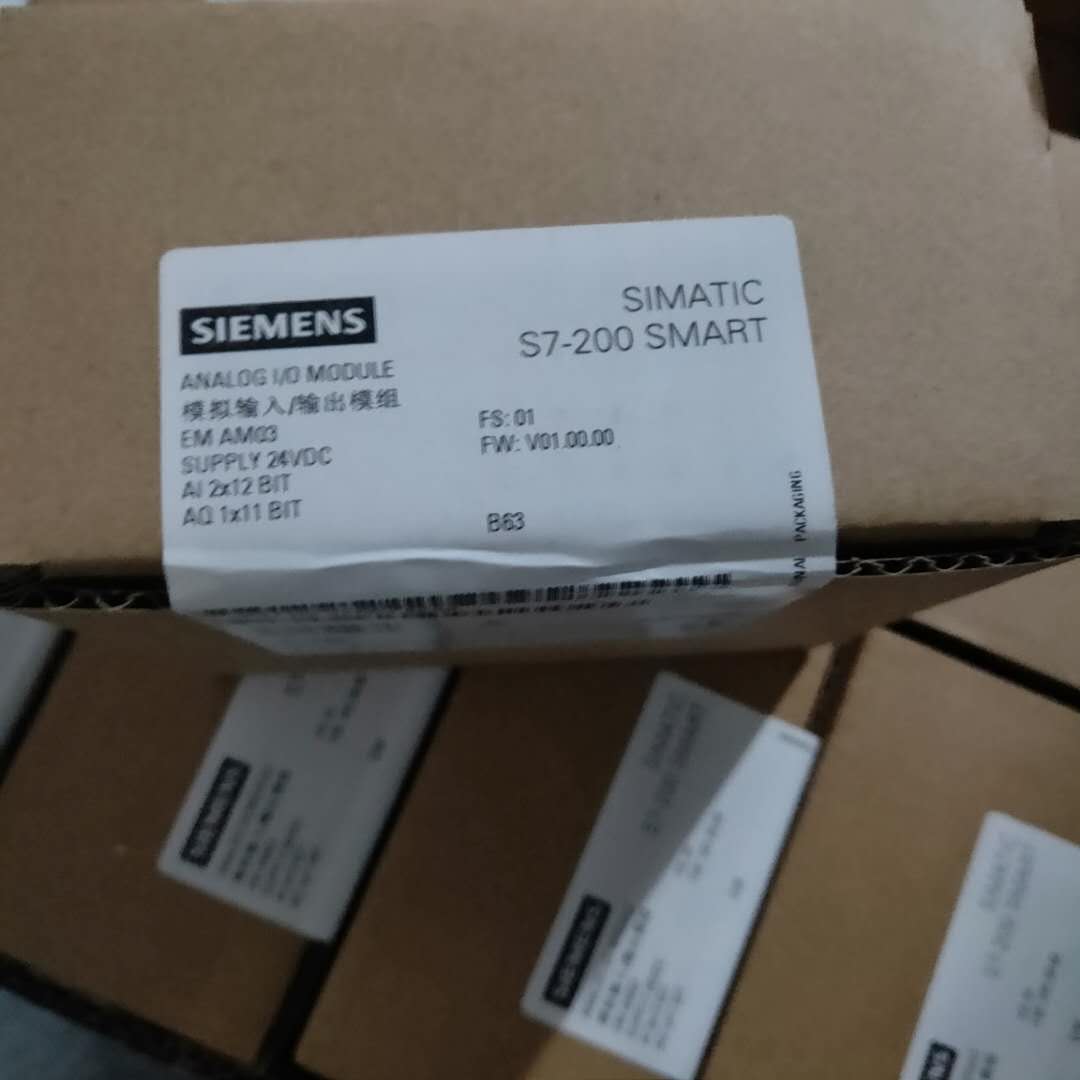

这家工厂主要生产SIMATIC可编程逻辑控制器(PLC)及相关产品。一般来说,一家汽车制造厂仅需使用50至100套SIMATIC控制系统,一个石油平台只需使用5到20套。成都数字化工厂则生产多达1000种的这类产品可被用于控制机械设备与工厂,从而实现生产过程的自动化。上海臣冠工业控制设备有限公司

而数字化带来的,产品之间以及产品与机器设备之间的互通互联使得生产路径不断优化,不断提升生产效率。

在成都数字化工厂,每条生产线上都运行着约1000台SIMATIC控制器。这些产品通过产品代码控制它们自身的制造过程,它们可告知生产设备它们的要求是什么、下一步工序是什么。

(二) 数字化工厂人员结构

高度的数字化和自动化提升了生产效率,把人们从繁重和乏味的重复劳动中解放出来,让生产更趋于科学而非经验,更好的实现了人机交互。成都数字化工厂由研发工程师(RD)、白领(White Collar)、蓝领(Blue Collar)构成,随产能增长的变化如右图所示。西门子成都数字化工厂在2013年2 月投产时,人数240 人,其中蓝领人数78 人,白领人数122 人,研发工程师40 人。2018 年西门子成都数字化工厂人数达到783 人,有接近65%的蓝领工人,具有较大比重。可以看出,随着工厂产能的增长,研发工程师和蓝领的数量随之增长,白领人数涨幅较小,其中蓝领人数在人数中的占比较大。

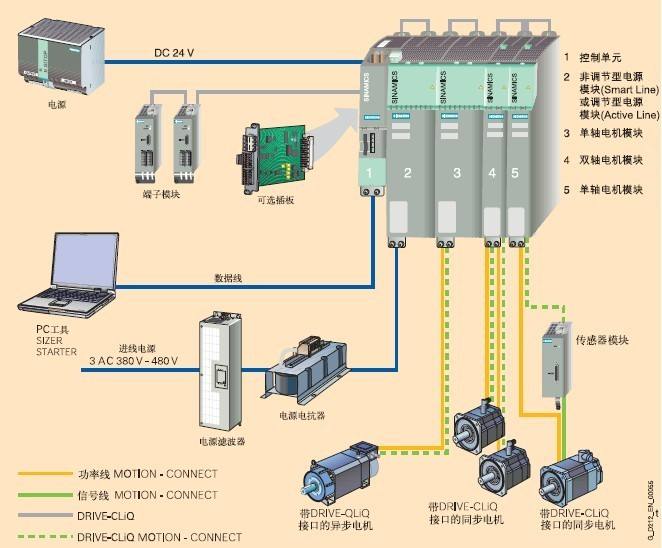

(三) 成都数字化工厂技术架构

工控产品在研发过程中,采用了Siemens PLM Software全线产品,实现了产品设计数字化、产品仿真、制造过程仿真和产品全生命周期管理。NX 和Teamcenter 二者均为高性能PLM 程序,可以保证在产品开发部门与制造中心之间直接交换数据。这些程序能帮助开发人员设计和模拟新产品。工作人员的电脑上会显示由西门子的MES 系统Simatic IT 生成并实时更新的电子任务单,帮助他们完成对生产计划的高效调度。生产订单由Simatic IT 统一下达,通过与ERP 系统的高度集成,实现生产计划、物料管理等数据的实时传送。通过集成对工厂内各个流程的管理,Simatic IT 可保证工厂管理与生产的高度协同。

(四) 数字双胞胎—仿真技术和虚拟调试等技术的应用

仿真技术应用于过程工艺仿真,生产仿真。工艺仿真包括生产车间布局,工位建模仿真、工艺验证仿真,如ICT 机器人路径规划、预测、工业验证等。生产仿真,需建立模型,并与PLC 连接,如仿真 工人的工作时间,工作量是否平衡等;又如仿真托盘数量与产量的关系,数据来源于生产过程中的实际值。不同订单的仿真结果与生产实际偏差不同,其误差大约为20%,包括了设备维修、PLC 通讯故障、订单的混线生产等产生的误差。此外,利用边缘计算,云计算,实现不同的订单组合编号,更新指导生产。

成都数字化工厂工程师使用西门子NX 软件对产品进行虚拟设计和组装,实现“所见即所得”,大大缩短了产品从设计到分析的周期。未来将实现APS(Advanced Planning and Scheduling进阶生产规划及排程系统)与仿真软件连接,形成闭环,验证不同订单组合的配置。

(五) 数字化物流仓储

即使是原料配送也全部实现了自动化与信息化。在成都数字化工厂每天生产过38000片产品,产品类型多达800种,每天使用到5800种原料和1000万个元器件。成都数字化工厂与德国安贝格工厂共同为全球西门子客户供货,成为西门子两个数字化生产中心。高达18米的工厂内原料仓储库,通过*的设备和系统实现了物流管理的全自动,通过生产订单驱动,到自动仓库取货和补货。物料全部实现自动化运送到需要它们的生产线上,所有的物料全部在一层运输带运输,一层放置了各种空压、空调、各种管道等有噪音的设施设备,而生产线都在二层,物料由运输带自动提升自二层生产线,二层生产线为工人和参观的客户提供良好舒适的环境。

(六) 产品溯源数字化生产管理

装配好的产品自动化流水线上的传感器会扫描产品的条码信息,记录工位数据。SIMATIC IT 系统以该数据作为判断基础,指挥小车去往下一个目的地。SIMATIC IT 系统会对产品的行进路线进行规划,当产品经过特定的地方时,就会由RFID 进行识别,产品的所有的路线和经过的工序会记录在SIMATIC IT系统中。如果路线正确,产品就会被送到包装终站。进而,以完善的仓储系统为基础,西门子成都工厂实现了整个生产过程的自动化,通过标准化、模块化实现了混流生产,极大的提高了产品生产效率极高。