|

系 列 |

A2F系列 系列1、系列2、系列3、系列4、系列5 |

|

工作压力 |

额定压力35MPa,尖峰压力40MPa |

|

规 格 |

10、12、23、28、45、55、63、80、107、125、160、200、225、250、355、500 |

|

控制方式 |

无 |

|

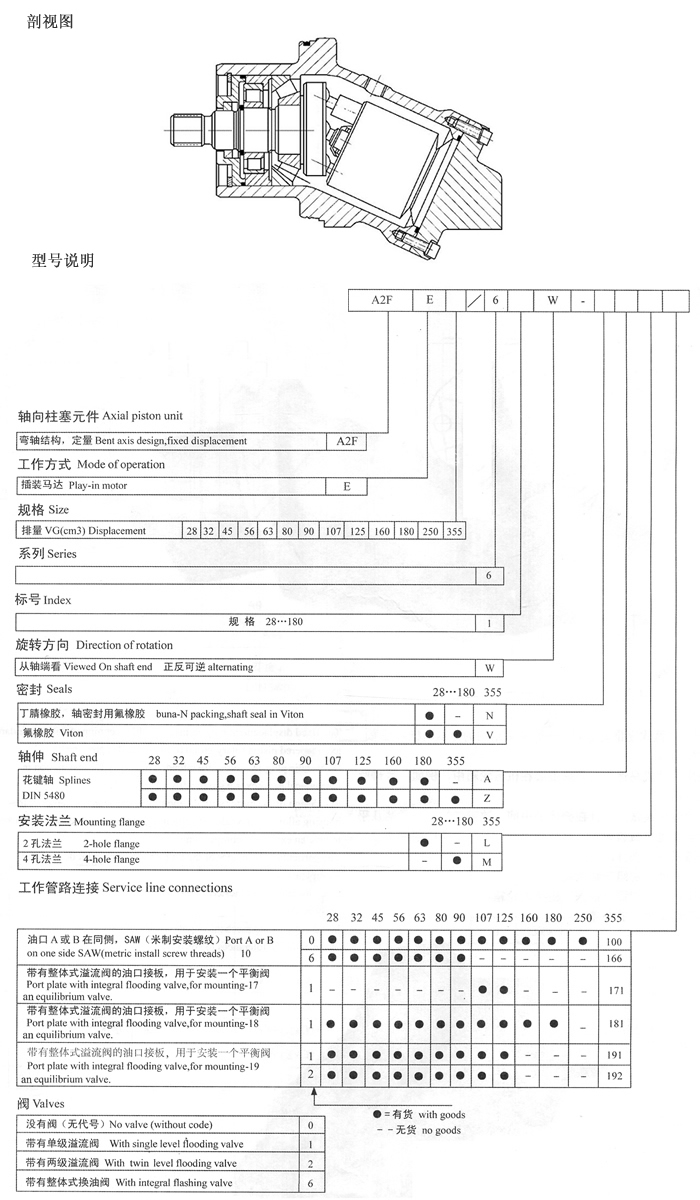

特 性 |

定量马达配有采用斜轴式设计的轴向锥形柱塞转子组,用于开式回路和闭式回路中的静液压传动;

用于行走机械和固定应用;

作为泵工作时,流量与驱动转速和排量成正比;

作为马达工作时,输出转速与流量成正比而与排量成反比;

输出扭矩随着高压侧和低压侧之间的差压增加而增大;

刻度的尺寸可根据驱动器的情况进行调整;

采用球面配流的转子组件具有自动对中、圆周速度低、效率高的优点;

耐用的球轴承和滚子轴承促进长寿命工作;

驱动轴能承受径向载荷;

ISO安装法兰,与A6V变量马达一致。 |

安全信息

– A2F泵、马达设计用于在开式和闭式回路中。

– 轴向柱塞单元的项目规划、安装和调试必须由合格人员进行。

– 在使用轴向柱塞单元前,请完整阅读相应的说明手册。

– 运行期间及运行后不久,轴向柱塞单元存在造成灼伤的风险。应采取适当的安全措施 (例如穿着防护服)。

– 轴向柱塞单元的特性可能会因不同的工作条件 (工作压力、油液温度) 而改变。

– 工作管路油口:

· 油口和固定螺纹是根据*规定压力设计的。机器或系统制造商必须确保连接元件和管路的安全系数满足规定的工作条件 (压力、流量、液压油、温度)。

· 工作管路油口和功能油口仅用于液压管路。

– 工作压力范围:

· 进口(S、A、B)的工作压力:

*低压力Psmin=0.08MPa(*压力),在闭式回路中,补油压力必须在0.2至0.6MPa之间,视泵的转速和液压油的粘度而定。

· 出口工作压力范围:

额定压力Pn=35MPa,*压力Pmax=40MPa。

A口和B口(马达)的压力之和不得过70MPA,每侧压力*40MPa。

· 允许壳体压力:

*压力PLmax=0.2MPa。

– 采用以下紧固扭矩:

· 接头:

有关所使用接头的紧固扭矩,请参见制造商说明。

· 安装螺栓:

对于具有符合DIN13标准的ISO公制螺纹和符合ASMEB1.1 标准的螺纹的安装螺栓,我们建议根据VDI2230检查各个箱体的紧固扭矩。

· 轴向柱塞单元的螺纹孔:

*允许紧固扭矩 MG max 对于螺纹孔是*值,不得过该值。

· 锁紧螺钉:

对于随轴向柱塞单元提供的金属锁紧螺钉,应采用锁紧螺钉所需的紧固扭矩MV。

安装注意事项

在调试和运行过程中,轴向柱塞单元必须始终充满液压油并排放空气。在停用相对较长的时间后,也必须遵守上述注意事项,因为,轴向柱塞单元可能通过液压管路将液压油排回到油箱中。

特别是在“传动轴向上”安装位置,必须进行注油和排气,否则会存在无油运转等危险。

泵壳体内的壳体泄油必须通过*泄油口(T1、T2)排放到油箱。

对于多个设备的组合,应确保不过每个设备的相应壳体压力。当设备的泄油口存在压差时,必须更换共用的泄油管路,以使在任何情况下,都不过所有连接设备的*小允许壳体压力。如果无法做到这点,必要时应铺设单独的泄油管路。

为了获得有利的噪音值,应使用弹性元件分离所有连接管路,并避免在油箱上方安装。

在所有工作条件下,壳体泄油管路必须通入油箱中*低油位以下的位置。