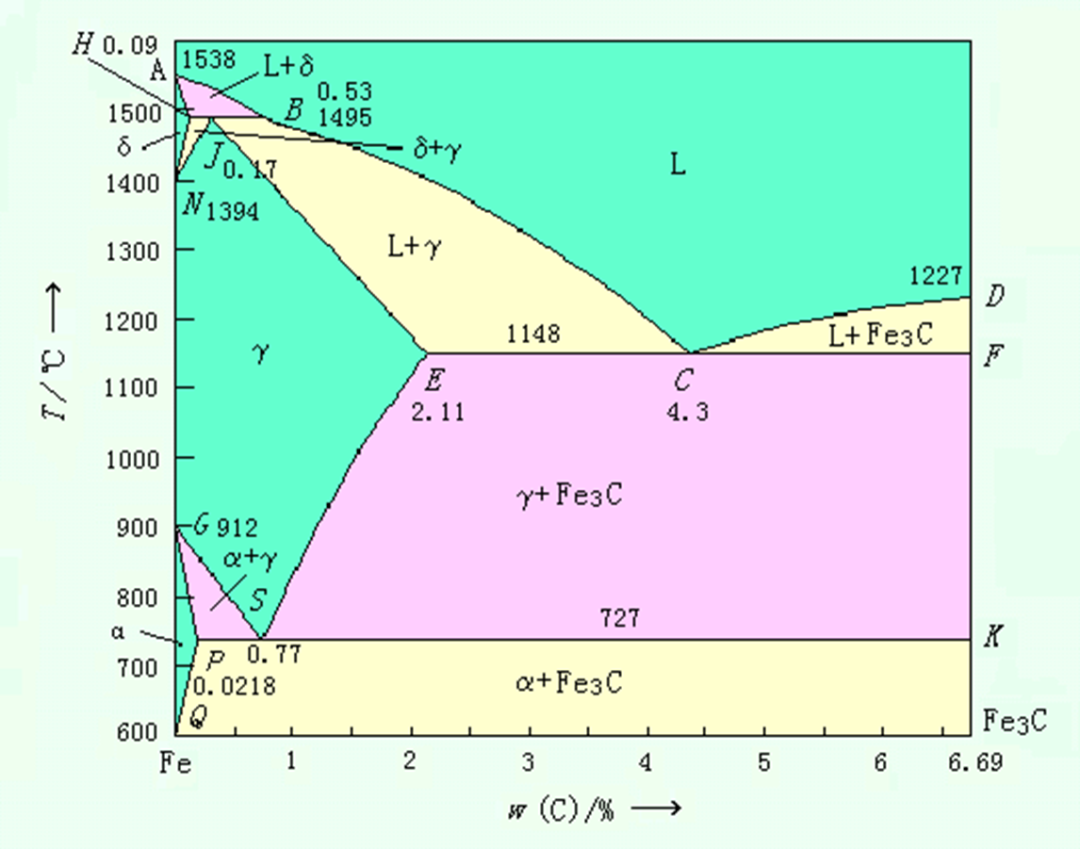

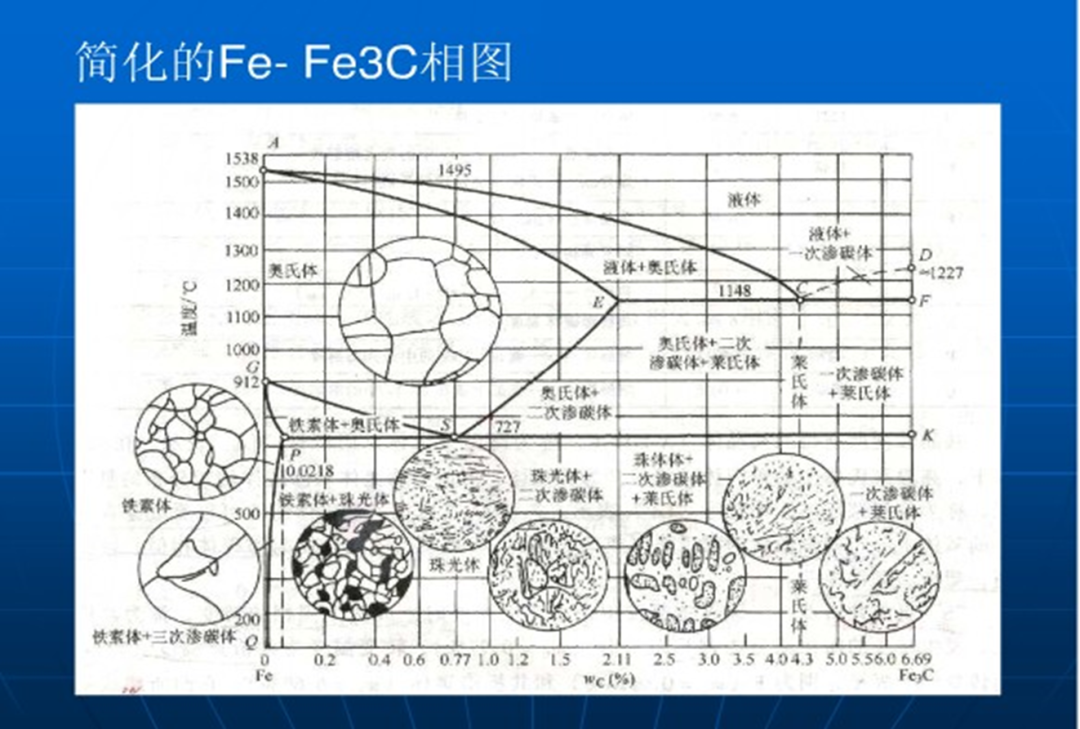

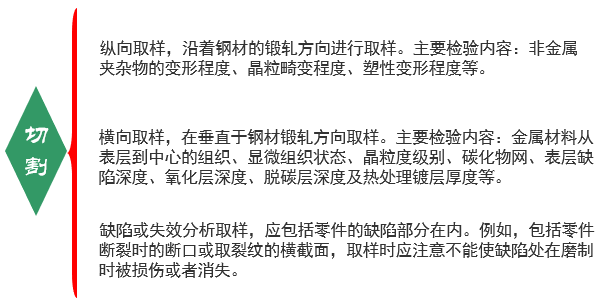

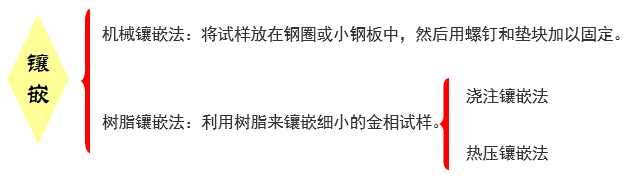

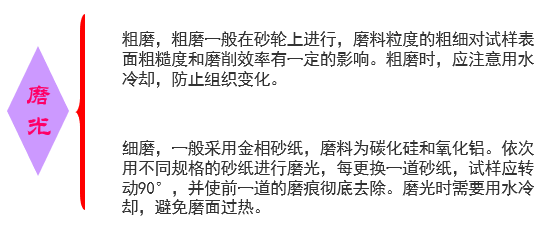

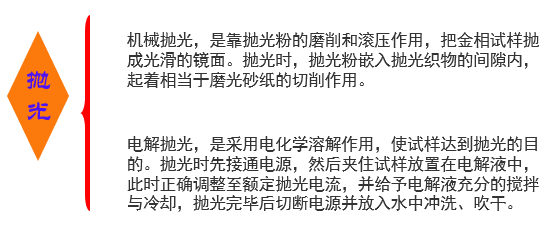

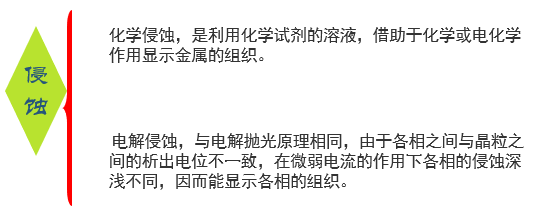

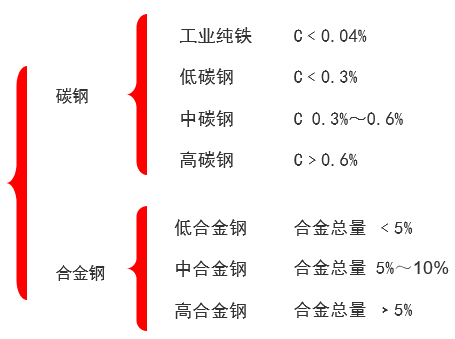

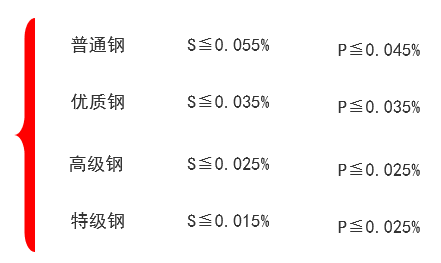

金相分析—是运用放大镜和显微镜,根据对金属材料的宏观及微观组织进行观察研究的方法,生产实际中常常称为金相检验。宏观组织是用10倍以下的放大镜或者人眼睛直接观察到的金属材料内部所具有的各组成物的直观形貌,微观组织主要是指在光学显微镜下所观察到得金属材料内部具有的各组成物的直观形貌。 首先要明确金属和合金在固态下,通常都是晶体。 晶体就是原子在三维空间中有规则作周期重复排列的物质,就是说,在金属和合金中,原子的排列都是有规则的,而不是杂乱无章的。 晶体通常具有如下的特征: 1.均匀性; 2.各向异性; 3.能自发地组成多面体外形; 4.具有确定的熔点; 5.晶体的理想外形和内部结构都具有特定的对称性; 6.对X射线产生衍射效应。 体心立方晶格 体心立方晶格晶胞的3个棱边长度相等,3个轴间夹角均为90度,构成立方体。晶胞的8个角上各有一个原子,在立方体的中心还有一个原子。 面心立方晶格 面心立方晶格晶胞的8个角上各有一个原子,构成立方体。在立方体的6个面的中心各有一个原子。 密排六方晶格 密排六方晶格晶胞在晶胞的12个顶角上各有1个原子,构成六方柱体,上、下底面的中心也各有一个原子,晶胞内有6个原子。 相图中特性点符号及含义 特性点 温度(℃) 含碳量(%) 特性点的含义 A 1538 0 纯铁的熔点 B 1495 0.53 包晶转变的液相成分 C 1148 4.30 共晶点 D 1227 6.69 渗碳体熔点 E 1148 2.11 碳在奥氏体中*溶解度 F 1148 6.69 共晶渗碳体成分点 G 912 0 a-Fe← →r-Fe同素异构转变点 H 1495 0.09 碳在a-Fe中*溶解度 J 1495 0.17 包晶成分点 K 727 6.69 共析渗碳体成分点 N 1394 0 r-Fe ← →σ-Fe同素异构转变点 P 722 0.00218 碳在铁素体中*溶解度 S 727 0.77 共析点 Q 600 0.008 碳在铁素体中溶解度 相图主要特性线 序号 线名及含义 1 AC线,液体向奥氏体转变的开始线,即:L→A 2 CD线,液体向渗碳体转变的开始线,即:L→Fe3CI ACD线统称为液相线,在此线以上合金全部处于液相状态,用符号L表示。 3 AE线,液体向奥氏体转变的终止线。 4 ECF线,水平线、共晶线。 AECF线统称为固相线,液体合金冷却至此线,全部结晶为固体,此线下为固相区 5 ES线,又称Acm线,是碳在奥氏体中溶解度曲线,即:L→Fe3CII 6 GS线,又称A3线。 7 GP线,是奥氏体向铁素体转变的终止线。 8 PSK线,共析线,又称A1线。 9 PQ线,碳在铁素体中的溶解度曲线。 相图的相区 1.单相区,简化的Fe-Fe3C相图中有F、A、L和Fe3C四个单相区。 2.两相区,简化的Fe-Fe3C相图中有L+A、L+Fe3C、A+F、A+FeC和F+Fe3C五个两相区。 每个两相区都与相应的两个单相区有相邻两条三相共存线,即: 共晶线:ECF、L、A和Fe3C三相共存。 共析线:PSK、A、F和Fe3C三相共存。 铁碳合金的基本相 基本相 定 义 力学性能 容碳量 铁素体F 碳在a-Fe中的间隙固溶体 强度、硬度低,塑性、韧性好 *0.0218% 奥氏体A 碳在r-Fe中的间隙固溶体 硬度低、塑性好 *2.11% 渗碳体Fe3C Fe与C的金属化合物 硬而脆 *6.69% AC1 – 加热时,珠光体向奥氏体转变的开始温度。 Ar1 – 冷却时,奥氏体向珠光体转变的开始温度。 AC3 – 加热时,先共析铁素体全部转变为奥氏体的终止温度。 Ar3 – 冷却时,奥氏体开始析出先共析铁素体的温度。 Accm – 加热时,二次渗碳体全部融入奥氏体的终止温度。 Arcm – 冷却时,奥氏体开始析出二次渗碳体的温度。 通常把加热时的临界温度加注下标“C”,冷却时的临界温度加注下标为“r” 铁碳合金的七种类型 1.工业纯铁:w(C)﹤0.0218% 2.共析钢:w(C)=0.77% 3.亚共析钢:w(C)=0.021%~0.77% 4.过共析钢:w(C)=0.77%~2.11% 5.共晶白口铁:w(C)=4.30% 6.亚共晶白口铁:w(C)=2.11%~4.30% 7.过共晶白口铁:w(C)=4.30%~6.69% 铁碳合金的基本组织 铁素体: 碳溶于a-Fe中的间隙式固溶体称为铁素体,常用F表示。因为体心立方晶格的a-Fe的间隙量虽大,但是间隙半径却很小,所以碳在a-Fe中的溶解度极小,室温下不过0.005%,随着温度升高,溶解度略有增加,在727度时达到*值,也仅有0.0218%。 铁素体含碳量很低,其性能接近纯铁,是一种塑性、韧性高和强度、硬度低的组织。 奥氏体: 碳溶于r-Fe中的间隙式固溶体称为奥氏体,常用A表示。因为面心立方晶格的r-Fe的间隙量虽比a-Fe的小,但空隙半径比较大,所以能溶解较多的碳。碳在r-Fe中的溶解度随温度升高而增加,在727度时为0.77%,在1148度时达到*值2.11%。 奥氏体塑性很好,强度和硬度也比铁素体高。 渗碳体: 渗碳体是铁与碳的化合物,常用Fe3C表示。 渗碳体的含碳量为6.69%,熔点约为1227度,晶体结构复杂,硬度很高,脆性极大,几乎没有塑性。 一般来说,在铁碳合金中,渗碳体越多,合金就越硬,越脆。 珠光体: 铁素体和渗碳体组成的机械混合物叫做珠光体,常用P表示。珠光体的平均含碳量为0.77%。其性能介于铁素体和渗碳体之间。 一般情况下,珠光体中铁素体和渗碳体呈片状交替分布,称为片状珠光体。通过热处理可以使渗碳体呈颗粒状分布在铁素体基体上,叫做球状珠光体或粒状珠光体。 莱氏体: 由奥氏体和渗碳体组成的机械混合物(共晶体)叫做莱氏体,常用Ld表示。 莱氏体的平均含碳量为4.3%,因它以渗碳体为基体,其性能硬而脆。当冷却至727度时,莱氏体中的奥氏体将转变为珠光体。 铁碳合金在平衡状态下的五个基体组织中,铁素体、奥氏体和渗碳体是铁碳合金的三个基本相,而珠光体和莱氏体则为基本相组成的机械混合物。 1. 金相显微镜的放大原理 金相显微镜是由两块透镜(物镜和目镜)组成,并借助物镜、目镜两次放大,使物体得到较高的倍数。放大率与物镜和目镜的焦距乘积成反比。 物镜:显微镜成象质量主要决定于物镜的优劣,因此它是显微镜中的*重要的光学零件。 物镜的分辨率:是指将试样上细微组织构成清晰可分的能力。 象差:一般实用光束均要有一定宽度,而且物体的发光点也不可能全部都用在光轴上,对不同波长的光折射率也不相同。因此,实际的光学系统与近轴光学系统所得图像有所偏差。 目镜:是将物镜放大的中间象再次放大。 放大倍数=物镜放大倍数×目镜放大倍数。 观察:为了保证在聚焦过程中物镜不触及试样的操作次序是先调节粗动螺丝使物镜接近试样,再通过目镜观察试样时用微动螺丝进行调节。 2. 金相显微镜的光学系统 3. 金相组织检验方法 《GB/T 13298-1991》 试样的侵蚀-一般情况下显示组织用4%硝酸酒精溶液侵蚀。 在显微镜下观察铁素体为均匀明亮的多边形晶粒。 渗碳体不会被硝酸酒精溶液腐蚀,所以在显微镜下显示白亮颜色。 珠光体在高倍显微镜下可以看到是条状渗碳体分布于铁素体机体上,在低倍显微镜下呈片层状特征。 4. 金相显微镜的操作 1)操作者必须充分了解仪器设备的结构原理,使用方法,严守操作规程; 2)操作时双手要干净,试样的观察面应用酒精冲洗并吹干; 3)操作显微镜时,对镜头要轻拿轻放,不用的镜头应随时放入盒中,不能用手触摸镜头; 4)调整焦距时,应先轻轻转动粗调,使物镜和观察面尽量靠近,并从目镜对焦,然后轻轻转动微调,直到调节成像清晰为止。在调节中必须避免物镜和试样磨面碰撞,损坏镜头; 5)显微镜使用完毕后,应及时将物镜、目镜卸下,放入盒中,*切断电源。 5. 金相显微镜的维护 1)金相显微镜的工作地点必须干燥、少尘、少震动,不应放在阴暗潮湿的地方,也不应受阳光暴晒; 2)不宜靠近挥发性、腐蚀性等化学药品,以免造成腐蚀环境; 3)在显微镜工作时,样品上的残留液体、油污必须去净,如不慎玷污镜头,应立即用棉花擦净。油镜头用毕应立即用二甲苯细心的揩净; 4)物镜、目镜一般应放在干燥皿中,如果有灰尘用吹灰球洗净,然后用擦镜纸擦干净; 5)阴暗潮湿的空气对显微镜危害很大,会造成部件生锈、发霉,以致报废; 6)机械部分不要随意拆卸,经常加润滑油,以保证正常运转。 1. 使用方法 1)右手将手柄抬起,左手将支撑板脱开支撑点,这时右手握住手柄使试样渐渐接近砂轮片,进行切割; 2)切割时,冷却液必须对准试样的切割位置,并同时保持均匀进给。冷却液的大小也应调节至切割要求,以免溢出机外; 3)切割完毕将锯架抬起到一定的高度,支撑板便自动将锯架支撑在一定位置,此时方可取下试样。 2. 维护与保养 1)严禁使用已有裂纹或破损的砂轮片进行切割。 2)不宜在没有冷却液或冷却液不充分的情况下切割。 3)切割机应每天做好清洁保养工作,各转动处在操作前应注入润滑油。 4)机体内积屑及垃圾应经常清除,使排水畅通。 1. 使用方法 1)接通电源开关; 2)将需镶嵌的试样放置在下模,放入电玉粉或胶木粉,合上防护盖板,旋紧八角旋钮,使下模上升到压力指示灯亮,恒温一定时间,使试样成形; 3)松开八角旋钮及盖板,顶出试样,并在十分安全的情况下取出试样; 4)如需调整设定温度时,可根据需要按键进行调整设定温度值,其他参数均不需要调整。 2. 维护与保养 1)每次使用完毕,及时做好清洁保养工作,严禁使用带有腐蚀性的液体进行清洗,清洁后的钢模套内腔和上下模应涂上油脂,防止锈蚀。 2)对丝杠、花键套等转动、移动部位必须定期加油润滑,连续使用3~5次,以免在操作时产生卡死和负荷现象,损坏机件。 1. 使用方法 1)调节水旋钮,让水不停地流入磨盘; 2)磨盘注入适量水后,放入砂纸; 3)接通开关磨盘旋转后,进行磨光工作; 4)放入不同型号的砂纸,由粗至细连续进行磨光; 5)使用的砂纸以水砂纸*为适宜。 2. 维护与保养 1)不允许使用已破损的砂纸,以免影响磨光时的安全。 2)及时清除底座中的沉积物以利于排水,不使用时应及时盖好塑料盖。 3)长期使用后应及时更换轴承的润滑油。 1.使用方法 1)取下盖、罩和套圈,做好清洁工作; 2)将抛光织物粘贴在抛光盘上,并在粘贴前先在盘上涂少量的机油,为保证使用安全,一般呢绒类织物采用粘贴法; 3)将罩紧压在盘内,并在织物表面滴上适量的抛光液或抛光膏与水,接通电源开关,进行抛光工作; 4)在不使用时及时盖上塑料盖,以免灰尘或其他杂物落入抛光织物上影响抛光效果。 2. 维护与保养 1)在使用时不允许对试样加过大的压力,以免电动机过载而导致电动机损坏。 2)抛光织物应紧贴在抛光盘上,不允许使用已破损的织物,以免在抛光时试样有飞出去的危险。 3)在不使用时应及时清理排污通道的沉积物做好清洁保养工作。 4)长期使用后,应及时更换电动机润滑油。 金相试样制备是通过切割、研磨、抛光等步骤使金属材料成为具备金相观察所要求的过程。金相试样截取的方向、部位及数量应根据金属制造的方法、检验的目的、技术条件或双方协议的规定选择有代表性的部位进行截取。金相试样的制备、研磨和侵蚀参照GB/T13298—1991《金属显微组织检验方法》的有关规定进行。 取样注意事项: 试样尺寸以磨面面积小于400平方毫米,高度以15—20mm为宜。 试样可以用手锯、砂轮切割机、电火花切割机、车、铣、锯等方式。脆而硬的金属可以用锤击法取样。不论使用何种方法切割,均应该注意不能使试样由于变形或受热导致组织发生变化。对于使用高温切割的试样,必须除去热影响部分。 1.在金相试样制备过程中,有许多试样直接磨抛有困难,需要进行镶嵌。通常进行镶嵌的试样有:形状不规则的试样、线材及板材,细小工件;表面处理及渗层、镀层等。 2.金相试样经切割或镶嵌后,需进行研磨才能得到光亮的磨面。研磨的过程包括粗磨和细磨。 3.抛光的目的是在于去除金相磨面上由细磨所留下的细微磨痕及表面变形层,使磨面成为无划痕的光滑镜面。 4.在某些合金中,由于各组成物的硬度差别较大,或由各相本身色泽显著不同,抛光状态下能在显微镜中分辨出组织,常用的金属组织侵蚀法有化学侵蚀和电解侵蚀。 常用的侵蚀剂 结构钢淬火或调质状态下常用试剂 序号 侵蚀剂名称 1 结晶*4g+水100ml,加热至沸腾。 2 饱和*溶液+海鸥洗净剂+新洁尔灭 3 饱和*溶液+若干滴环氧乙烷 4 100ml饱和*溶液+1g海鸥洗净剂 5 10%饱和*溶液+1ml盐酸 6 三氯化铁水溶液 显示原奥氏体晶界的常用试剂 序号 侵蚀剂名称 1 10g三氯化铁+15ml盐酸+50ml酒精 2 50g三氯化铁+50ml酒精+100ml水 不锈钢、耐热钢的常用试剂 1 5g三氯化铁+50ml盐酸+100ml水 2 4g*+5ml盐酸+100ml酒精 3 10ml盐酸+10ml硝酸+100ml酒精 5.吹干 试样制备注意事项 1)呈90°角磨、抛试样,目的:消除划痕; 2)水砂纸要加水,试样呈45°角进行冲洗,目的:将试样上的杂物冲掉; 3)金相砂纸不需要加水,每次磨、抛后需要用绒布将水擦拭干净; 4)冲洗、侵蚀和擦拭试样时,要保持同一个方向,不要频繁的转换方向; 5)抛光用帆布、金刚石喷雾研磨剂和水,用力均匀。 根据化学成分区分 2. 根据品质区分 文章来源:材易通