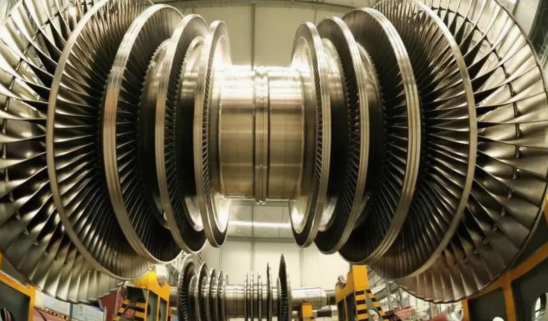

在石油化工、能源电力、航空航天等高危工业领域,设备内部的可视化检测不仅是维护作业的关键环节,更是保障安全生产的“*道防线”。尤其在汽轮机冷却管道、反应釜内壁、燃气轮机叶片腔道等狭长、多弯、高温、易燃的复杂结构中,传统检测手段长期面临“进不去、看不清、判不准”的系统性困境。

高危环境下的检测困局

安全、精度与效率的三重挑战

检测盲区的存在,意味着潜在风险的失控;低效的作业流程,直接影响设备停机周期与生产成本;而一旦微小缺陷被漏检,可能引发连锁性安全事故。

面对这些行业共性难题,真正的突破,必须从检测工具的本质能力出发:不仅是功能的叠加,更是安全、精度、效率与适应性的全面重构。

检测设备普遍存在三大瓶颈

一安全性不足:普通电子设备在易燃环境中存在静电或火花引燃风险,难以通过防爆;

二是环境适应性差:高温导致图像模糊、设备宕机,IP防护等级不足则易受油污侵蚀;

三是检测精度与效率失衡:人工判读主观性强,缺乏量化测量能力,报告生成繁琐,难以支撑数字化运维。

这些问题,已不再是“能不能检”的问题,而是“能否在高危环境下,实现安全、*、高效、可追溯的全流程检测”的系统性挑战。

技术破局

古安泰X3系列四大核心能力

X3系列工业内窥镜,基于对高危工业场景的深度洞察,构建了“本质安全 + 智能测量+ 高清成像+ 灵活设计”四位一体的技术架构,全面回解决行业核心诉求。

1.本质安全

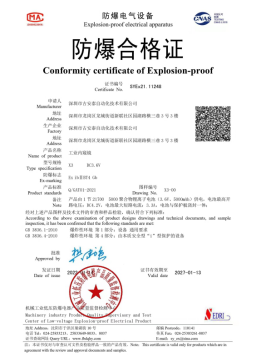

通过Ex ib II BT4 Gb防爆

X3通过*防爆(证书编号:SYEx21.11248),防爆标志为Ex ib II BT4 Gb,适用于II类B组T4温度组别的爆炸性气体环境。其采用多重防护设计,从电路隔离、低功耗控制到外壳密封,全面降低引燃可能性,确保在石化、燃气、化工等高危场景中安全作业。

三维测量系统(高配)

3.高清成像

危险环境依然呈现*级画质

4.模块化灵活设计

高端用户体验

5.独创

管线秒换技术

案例分享

某企业冷却管道年度检修全记录

某大型企业在年度大修中,需对主汽轮机冷却管道进行内部检测。管道全长20米,含3个连续直角弯,*小弯曲半径50mm,停机后内部温度仍居高不下,且存在油污沉积。

此前尝试使用非防爆型内窥镜,因设备不耐高温且无防爆资质,被安全部门叫停;另一款刚性内窥镜在第二弯道卡死,导致设备损毁。

此次采用古安泰X3:

01定制20米长柔性管线(6mm直径),轻松通过直角弯等复杂弯道,全程无卡滞、无信号中断,适应狭窄工业环境;

02探头可耐受100℃高温及油污环境,图像传输始终清晰稳定,无热噪干扰,确保高温场景下的检测可靠性;

03高效检测焊缝缺陷与隐蔽异物,6mm探头深入死角,排查无遗漏,全面保障设备安全;

04检测流程耗时大幅降低,生成可视化报告,交付效率提升3倍以上,**,助力工业运维升级。

“X3不仅解决了‘进不去’的问题,更实现了‘看得准、判得清、报得快’的全流程升级。”电厂技术负责人评价道。

古安泰X3的意义,不仅在于解决某一次检测难题,更在于重新定义了工业内窥镜的能力边界——它不再只是一个“摄像头+显示屏”的简单组合,而是集本质安全、环境适应、智能感知、数据闭环于一体的工业检测终端。