多电容补偿柜协同调试 让你轻松搞定过补欠补

来源:杭州时域电子科技有限公司

发布时间:2026-02-21 12:43:05

工业生产中,单台变压器配套多台电容补偿柜的场景十分常见,初衷都是通过无功补偿优化功率因数、降低电费,但不少企业却陷入越补越亏的困境,过补、欠补频发,功率因数难以达标,每月还要缴纳高额力调罚款。

本文结合浙江某制造业真实运维案例,拆解多电容补偿柜协同工作的核心逻辑的实操要点,无需新增大额设备,仅通过科学调试,就能实现功率因数稳定达标,规避力调电费,贴合现场运维需求,新手也能快速上手。

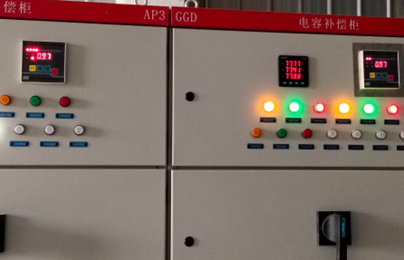

真实案例:2台补偿柜“内耗”,每月多花6千力调罚款

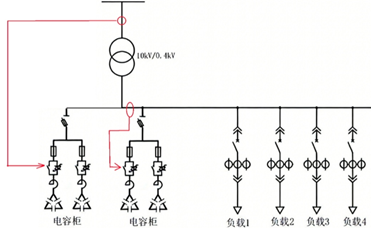

浙江某中型制造业企业,厂区1台10kV变压器配套2台电容补偿柜,投入使用后始终存在运维痛点:功率因数长期在0.83-0.87之间波动,远低于电力部门0.9以上的标准,每月力调罚款多达6千;运维人员反复调试投切时间,仍频繁出现过补、欠补,部分补偿柜还会无故退出运行,无功损耗居高不下。

经现场排查发现,问题核心并非设备质量,而是2台补偿柜“各自为战”,缺乏科学协同控制——同步投切、采样逻辑混乱,导致补偿失效。通过优化双柜协同逻辑、规范参数设置,仅1个月时间,企业功率因数稳定提升至0.95-0.98,杜绝力调罚款,每月额外节省电费近1万元。

以下结合该案例,详解多电容补偿柜协同发力的两大核心实操要点,照搬即可落地。

核心要点一:差异化质数延时,杜绝同步投切(过补/欠补根源)

该企业前期*的问题,就是 2 台补偿柜设置了相同的投切延时(10 秒),导致每天多次同步投切 —— 两台柜子同时投入电容,瞬间造成过补(功率因数>1.0);同时切除电容,则引发欠补(功率因数<0.9),两者都会触发力调罚款,还会损伤电容设备。

解决这一问题的关键,就是给每台补偿柜设置差异化质数延时,这也是案例中*核心的优化动作,无需改造设备,仅需调试参数即可。

实操规范:摒弃连续整数延时,将每台补偿柜的投切延时,设置为不同质数(如 11 秒、17 秒)。原理很简单:质数的*公约数为 1,能*降低多柜延时重合的概率,避免同步投切。

案例佐证:优化后,2 台补偿柜再次同步投切的间隔延长至 11×17=187 秒,同步投切风险降低,功率因数波动幅度缩小,尽量减少过补、欠补。

现场补充技巧:负荷波动大的车间(如机床加工、高频生产),可适当缩短质数延时(如 7 秒、11 秒),确保补偿响应速度;负荷稳定的区域(如仓库、办公区),可延长至 17 秒、19 秒,减少电容投切次数,延长设备使用寿命。

核心要点二:规范采样逻辑,避免空载柜“误判”导致补偿失效

案例中另一大痛点:企业1台补偿柜作为变压器空载补偿柜,专门抵消变压器自身的空载无功损耗,但因未规范采样逻辑,导致另外1台负载补偿柜频繁“误判”,频繁退出运行,补偿容量不足。

核心症结:电容补偿柜的电流互感器(CT),是判断无功需求的“核心传感器”,若负载补偿柜的采样范围,包含了空载补偿柜的输出电流,会误判为“线路无功过量”,触发过补保护,进而停止工作。

实操规范(照搬即可用):

1. 空载补偿柜:电流回路独立设置,电流互感器单独串联在变压器一次侧,专门采集变压器自身的空载电流和负载电流,专注抵消变压器空载无功损耗;

2. 负载补偿柜:电流互感器仅采集负载回路的电流,严禁包含空载补偿柜的电流回路,仅根据现场实际负载的无功需求,进行投切调节。

案例效果:优化采样逻辑后,空载柜与负载柜分工明确、互不干扰,补偿柜运行稳定性提升98%,杜绝“误判”停机现象,无功补偿容量充足,功率因数稳定在达标区间。

实操结:无需新增设备,3步快速落地

结合上述案例,多电容补偿柜协同达标、规避力调电费,无需新增大额设备,核心就是“协同”,3步即可快速落地:

1. 排查现有延时设置,将所有补偿柜的投切延时,改为不同质数,杜绝同步投切;

2. 规范电流采样逻辑,区分空载补偿柜与负载补偿柜的采样范围,避免误判;

3. 结合现场负荷特性,微调延时参数,确保补偿响应速度与设备寿命平衡。

对于单台变压器配套多台电容补偿柜的企业来说,无需盲目更换设备,只要抓好“质数延时”和“规范采样”两大核心,就能让多台补偿柜协同发力,实现功率因数稳定达标,告别力调罚款,真正达到补偿节能的初衷。

如果您的工厂也存在 “功率因数不达标” “多电容柜内耗遭力调罚款”等问题,请随时咨询易控宝技术团队,我们为您提供*解决方案!

欢迎光临TB小店:电力控制仪表行,原厂现货供应易控宝JKG-KAC/JKG-KAZ光伏四象限无功补偿控制器、高采低补无功补偿控制器、新能源定制无功补偿控制器,公司提供远程视频技术指导,若问题没解决,可退货退款。

温馨提示:为规避购买风险,建议您在购买产品前务必确认供应商资质及产品质量。