超声相控阵无损探伤技术是近年来超声无损探伤领域发展起来的新技术,针对机车车轴的缺陷存在区域及其分布特点,分析利用超声相控阵技术进行机车车轴探伤的方法,提出一种新的机车车轴的相控阵超声检测方案,仅采用一个相控阵探头即可完成整个车轴的缺陷探测,且定位准确。结果表明,该系统可一次性完成对样板轴的全扫查,得出各缺陷所在位置及深度等定位信息,根据车轴缺陷检测数据结果可快速在车轴上找到缺陷,检测效率和检测精度较高,满足车轴检测工艺要求。

近年来,随着我国铁路在高速和重载的发展,铁路运行周期不断增长,运输日趋繁忙,机车走行部分承受的各种复杂应力也相应增大。列车车轴作为组成列车车辆系统的关键部件,对列车车轴质量具有高层次的质量要求。车轴的受力复杂、工作条件恶劣,很容易发生疲劳裂纹并且裂纹位置隐蔽,如果车轴出现疲劳损伤并且扩展,就会因断轴而造成列车脱轨,带来灾难性的后果,其安全运转直接关系着铁路运输的安全生产。为了及时发现车轴的疲劳缺陷,防止列车车轴断裂事故的发生,保证列车的运行安全,必须进行无损探伤检测。由于超声波探伤方法能够对金属、非金属、陶瓷及复合材料等进行快速准确的表面及内部探伤,因此,超声探伤法特别适合于检测机车车轴。

1、车轴现有的超声探伤方法

现有的超声波探伤法是将探头接触在车轴的端面或表面上,或是没有拆卸的重要部件上,向车轴中入射超声波,观察并分析各反射波。分为垂直探伤、小角度探伤和斜角探伤三种方法。

(1)垂直探伤。垂直探伤是由车轴端面垂直射入超声波,检测车轴在全长方向是否有损伤及一些材质性缺陷。垂直探伤的探伤范围广,可以扫查到整个车轴纵向。

(2)小角度探伤。在不退轮的情况下,针对车轴可能损伤的某些部位,用小角度探头的纵波在车轴端面进行探伤。超声波进入车轴后,除了发生折射外,还会发生波型转换,出现纵波和横波,小角度探伤利用其中的纵波进行探伤,由于横波声速比纵波慢,因此不会干扰对缺陷的判断。小角度探伤比垂直探伤精度高,但声束不能覆盖车轴全体。因此,小角度探伤检测车轴需要多个探头。

(3)斜角探伤。斜角探伤一般使用较大角度从有车轴表面斜方向射入的横波超声波。斜角探伤可检查到齿轮座、制动盘等部位的损伤。斜角探伤比小角度探伤更能检测出细小的缺陷,但是探伤前需保持车轴表面平整洁净。

上述三种方法扫查的范围和检测精度各有利弊,在设计车轴探伤系统中,需按照特定的需求选用合理的探伤方法,也可以综合各方法优点,组合探伤,提高探伤的精度。

2、车轴探伤区域分析

车轴不仅承受着来自列车的全部静载荷,还会受到列车运行过程中的各种复杂作用力,结合以往因车轴导致的铁路交通事故,除了轴颈、轮座内外两侧、齿轮座内外两侧以及轴身部位几处主要受力位置外,还需对轴端等部位进行缺陷检测,如图3所示。一旦车轴上某个部位出现微小裂纹,在长期运行的作用力下会逐步扩展并终导致断轴等重大事故。因此,要通过布置在车轴不同表面处的多个相控阵探头对整个车轴区域进行全面检测。针对上述机车车轴的缺陷存在区域及其分布特点,若采用常规超声探伤,超声声场无法完全覆盖整个部件,检测不全面。要检测所有部位的缺陷,须采用相控阵技术。目前常用的相控阵检测方案,大多采用组合相控阵探头并将其置于车轴不同的部位进行检测,检测系统较复杂,干扰因素较多且成本高。

本文通过对比分析超声相控阵进行机车车轴探伤的方法,自行设计,并提出一种新的机车车轴的相控阵超声检测方案,只需采用一个相控阵探头即可完成整个车轴的缺陷探测,干扰较小,误判率小,且超声声场全覆盖,避免了缺陷的漏检,检测效率较高。

3、车轴相控阵超声波探伤试验

车轴的超声波探伤试验遵照机车车辆车轴超声波探伤(TB/T 1618-2001)的相关质量标准。车轴超声探伤系统采用一支相控阵探头,放置于轴端面,通过在其上移动探头进行检测,综合利用相控阵超声检测技术的优势实现车轴的全检测。

探伤、小角度探伤和斜角探伤三种方法。

(1)相控阵超声波探伤仪及方法

测试模拟现场应用条件:试验设备选用OLYMPUS的Focus LT超声采集设备和Tomoview采集软件;探头采用32晶片的线性排列的相控阵探头(晶片间距为1 mm),放置于样板轴端面进行检测。由于设备条件的限制,目前采取手工相控阵探伤法,用手移动相控阵探头,数据按采集时间存储。以通过试验、分析、研究找到针对不同部位缺陷的佳检测距离及调整方法。

探伤、小角度探伤和斜角探伤三种方法。

(2)相控阵超声波探伤流程

探伤流程如下所示。

(3)检测步骤

A、选用机油作为试验耦合剂,搭建车轴探伤试验平台进行检测。合理配置超声检测参数,根据车轴几何结构和探头位置等因素,合理设置检测角度。超声采集图像由Tomoview软件显示,主要观察分析显示的A扫描和B扫描图像数据。

A扫描是一维显示,显示沿探头发射声束方向上不同点的回波信息,是一种波形显示,纵轴表示反射波的声压幅度,横轴表示声波的传播时间(或距离),可确定缺陷在试件中的埋藏深度及缺陷的反射声压。

B扫描是多重A扫描叠加显示,得到的是与声束传播方向平行的物体断面的图像。水平轴表示扫查位置,垂直轴表示超声声程或传播时间。当换能器沿一直线移动时,在屏上可显示扫查线所取纵截面上,前表面、后表面及内部反射界面的位置取向和深度。

为确保超声波探伤具有足够的灵敏度,需要根据技术条件和车轴的制造使用要求,制作与实际车轴相似的结构和外形尺寸的对比试块,以供探伤时使用。在试块的相应部位,按车轴疲劳裂纹的特点仿真刻制一系列的人工缺陷。如表1所示是样板轴上的部分缺陷信息。

| 缺陷序号 | 缺陷位置 | 探头检测位置 | 缺陷当量 |

| 1号 | 卸荷槽 | 轴端 | 1mm*0.2mm |

| 2号 | 卸荷槽 | 轴端 | 0.5mm*0.2mm |

| 3号 | 轴身 | 轴端 | 3mm*0.2mm |

B、车轴内部材质性缺陷检测,将0°探头放置于轴端面进行车轴材质透声综合性能检测。机车车轴超声波的材质透声检测时检出车轴表面横向裂纹的有效方法,检测时通常采用直探头在车轴两端全部区域进行检测,如下图为缺陷穿透检测示意图。

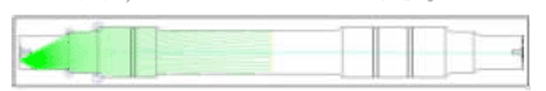

C、将相控阵探头放置在轴端面,手动移动探头,以车轴端面全部区域为检测范围,探头作锯齿形移动,在轴的一端可检测整个半轴,声束覆盖如下图所示,将探头放置于轴两端检测,可完成车轴的全部检测。试验时,耦合剂应涂抹均匀,保证耦合良好。通过观察TOMOVIEW上的A扫描波形来初步判断缺陷。通过调整不同的检测参数,记录相应缺陷的检测角度、增益及性噪比等。后进行反复多次试验,通过对试验结果及缺陷理论位置的对比分析,寻求佳检测位置寻求佳检测位置及检测角度。

4、试验分析

针对样板轴上的缺陷,小幅度移动探头,依次检验样板轴上所有的缺陷,后得出各个缺陷的检测角度、探头摆放位置。置于车轴端面的超声波相控阵探头以不同角度发射超声横波。同一缺陷可能由不同角度的超声波检测到,同一角度也可能检测到多个缺陷。对比分析探头位置、检测增益及缺陷是由超声波的几次回波测得等,终得出佳的方案及调整方法。如图7所示分别为卸荷槽和轮座部位的缺陷检测图。由图可见,各波形清晰可辨,通过分析和计算A扫和B扫图上的波形位置,可确认对应位置的缺陷波。

通过多次试验统计,相控阵采集软件上得到的缺陷深度误差大仅为3 mm。当缺陷波幅在满屏的80%时,检测增益在25 dB~40 dB左右,大不过50 dB,且各缺陷检测信噪比均在15 dB以下,具有较好的检测效果。

试验结果表明,本方案设计的相控阵超声波车轴探伤系统只需要采用一个相控阵探头即可检测样板轴上距车轴表面不同深度的缺陷,检测范围可覆盖整个车轴结构体,能够得出每个缺陷的定位信息报告(缺陷所在位置及深度),根据车轴缺陷检测数据结果可快速在车轴上找到缺陷。方案可行,且检测效率较高。

采用超声相控阵技术探伤,与传统的探伤方法相比,检测速度快,可以同时检测车轴不同部位的多个缺陷,检测精度高,且不易出现漏检等情况。若将相控阵探头配以适当的夹具和电机等,使探头自动旋转,检测效率会大大提高。

相控阵超声技术对车轴的探伤,只需一支相控阵探头置于轴端面进行检测,即可完成透声检测和多角度连续自动聚焦扫查,通过多次试验和结果的分析,该方案对车轴的相控阵超声检测,能实现车轴卸荷槽、轮座、抱轴颈及轴身缺陷的检测,检测方便、快捷,检测效率、精度及准确度都高,不易漏检,满足铁路车轴检测的要求,适用于电力、内燃机车轮对车轴内部材质性缺陷及裂纹等的超声波检测。

相控阵探伤仪在车轴检测过程中起到了至关重要的作用,应该从各方面了解。

亚测(上海)仪器科技有限公司生产超声波探伤仪、超声波测厚仪、涂层测厚仪、里氏硬度计等产品,联系电话: 郑先生