以下汇了铝热焊接超声探伤的方法可供大家学使用。1、新焊接接头探伤

1)焊接前母材探伤

A、使用0º探头在轨端钢轨顶面新焊焊缝两侧各400mm范围内,检查是否存在水平缺陷;任何缺陷回波≥2Ф长横孔回波,波高达80%,即为缺陷。

B、使用K0.6探头在轨头端钢轨顶面新焊焊缝两侧各400mm范围内,检查是否存在斜向缺陷;任何缺陷回波≥Ф2长横孔回波,波高达80%,即为缺陷。

C、焊接前母材探伤须采用水进行耦合。

2、焊接后探伤

1)使用0º探头在钢轨顶面焊缝两侧各20mm范围内检查软化区及晶粒组织变化,母材与软化区声压差≥16dB时为晶粒组织粗大透声不良,判为缺陷。

2)轨头区域非平面缺陷探伤,使用0º探头在钢轨顶面进行探伤,任何缺陷回波≥Ф2长横孔回波,波高达80%,即为缺陷。

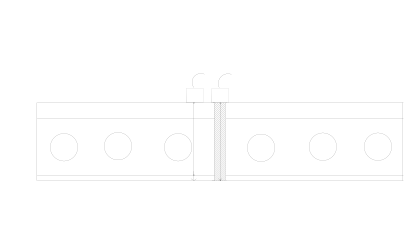

3)轨头区域平面缺陷探伤,采用带定位扫查架的两只单晶K1探头和K0.6探头在钢轨顶面进行穿透式探伤,以Ф6横通孔当量失波作判伤灵敏度,以探头移动距离计算缺陷当量大小。

使用两只单晶K1-K2探头在轨头两侧200mm范围内作K形扫查,任何缺陷回波≥Ф4平底孔回波,波高达80%,即为缺陷;

使用单斜K2.5探头在轨头表面200mm范围内作横向锯齿形扫查,任何缺陷回波≥Ф2长横孔回波,波高达80%,即为缺陷。

4)轨腰区域平面缺陷探伤,采用带定位扫查架的两只单晶K1探头和K0.6探头在钢轨顶面进行穿透式探伤,以Ф6横通孔当量失波作判伤灵敏度,根据失波时探头移动距离计算缺陷当量大小。

采用带定位扫查架的两只单晶K1探头或K0.8探头在钢轨顶面进行串列式探伤,任何缺陷回波≥Ф4平底孔回波,波高达80%作判伤灵敏度,以探头移动距离计算缺陷当量大小。

5)轨底区域平面缺陷探伤,使用单斜K2.5探头在轨底三角区上表面150mm范围内作锯齿形扫查,任何缺陷回波≥Ф2长横孔回波,波高达80%,即为缺陷;

两只单晶K1.5-K2.5探头在轨底中心两侧100mm范围内作V形扫查,任何缺陷回波≥Ф4平底孔回波,波高达80%,即为缺陷。

3、焊缝探伤作业及安全

1)在线路上进行焊缝探伤作业,正常情况下一个探伤班组配备2台焊缝探伤仪上道作业,每个班组应不少于8人,单台探伤仪作业不少于5人;一人施工负责;两人执机;两人辅助(打磨、除锈、涂油);(一人记录),两人防护。

2)作业时设专人防护了望条件较差地段应增设防护联络员,人员不足时禁止上道作业。担负打磨、铲碴、除锈人员应戴上护目镜。凡拆除的扣件、夹板应及时恢复,并按要求拧紧、锁定。

3)探伤作业时应严格执行《安规》第3.2.3条、第3.2.5条的规定下道避车。在隧道、桥梁避车时,人员、仪器同时进入避车洞、台。

4、探伤记录及处置

1)对焊缝进行的探伤情况,应按填入“焊缝探伤记录表”,并建立台帐。

2)发现重伤焊缝缺陷应立即报告工务段调度,同时填写“重伤钢轨通知书”及时交送巡养工区或线路车间签认,并督促采取处理措施。

3)发现轻伤焊缝缺陷应填写“伤钢轨通知书”及时交送巡养工区或线路车间签认。

铝热焊接接头超声波探伤是一个复杂的工艺,需要检查人员具备一定的探伤经验,因此,探伤人员应该根据焊接工艺情况进行研究并改进检测方法。